I requisiti imposti dal paradigma Industry 4.0 trovano nell’innovazione dell’elettronica industriale un importante motore di sviluppo in diversi settori. Nonostante la natura più reale e puntuale di Industry 4.0 si stia ancora delineando, infatti, l’industria elettronica sta già rispondendo con sistemi di alloggiamento flessibili, sensori più piccoli e più intelligenti, connettori più affidabili e veloci, tecnologie di comunicazione wired e wireless più convenienti. Queste tecnologie si stanno sviluppando per consentire la quarta rivoluzione industriale, promettendo per le fabbriche del futuro notevoli vantaggi di flessibilità, produttività ed efficienza energetica. In tutto il mondo, infatti, l’industria manifatturiera è alla continua ricerca di soluzioni che contribuiscano ad aumentare la produttività e i profitti. Un percorso avviato per fasi successive negli anni ’80, caratterizzati da un ampio ricorso a tecniche come la produzione snella. Nel decennio successivo si è affermato il concetto di delocalizzazione dei processi produttivi meno qualificati, scegliendo paesi con un’incidenza del costo del lavoro ridotta. Queste strategie hanno ormai consentito di raggiungere il limite oggettivo di miglioramento della produttività e - nel caso della delocalizzazione - della crescita dei profitti, considerato che, negli anni, i costi di manodopera e di trasporto sono aumentati. Il settore industriale e produttivo è quindi oggi alla ricerca di un nuovo tipo di approccio che consenta di alzare ancora il livello della produttività. Un approccio che si va concretizzando appunto nel modello Industry 4.0, identificato come la quarta rivoluzione industriale dopo quelle avvenute in seguito all’introduzione della forza vapore, dell’energia elettrica e dell’automazione.

Dall’automazione alla connettività

Mentre la rivoluzione precedente era focalizzata sull’automazione di singole macchine o processi, il concetto di Industry 4.0 si fonda su elementi quali la connettività su larga scala, la capacità di calcolo decentrata, la raccolta e l’analisi dei dati nel Cloud e la flessibilità delle fabbriche ‘intelligenti’. Sono tutti aspetti correlati tra loro e insieme rappresentano il risultato della crescente digitalizzazione degli impianti industriali. La connettività è il primo elemento indispensabile per l’attuazione di ogni altro aspetto dell’Industry 4.0. La connessione in rete di macchine precedentemente isolate garantisce a tutti i componenti di un apparato, indipendentemente dalla loro importanza o dal grado di intelligenza, la possibilità di collegarsi sia alle reti locali sia al Cloud, consentendo loro di comunicare con altri sistemi e di essere controllati da remoto. Il decentramento della potenza di calcolo permette di rendere tutte le attrezzature più intelligenti attraverso l’integrazione di funzioni di elaborazione embedded in ogni singola macchina, diversamente dal tradizionale modello di asservimento a un computer centrale. Questi dispositivi intelligenti, se necessario, possono comunicare tra loro ed essere dotati di estesi sistemi di rilevamento e feedback utili per raccogliere grandi quantità di dati su condizioni ambientali, produttività ed efficienza. Questi dati possono essere inviati al Cloud, dove è disponibile un’abbondante potenza di calcolo a basso costo, per l’analisi e l’identificazione delle linee guida per la manutenzione o la razionalizzazione e l’ottimizzazione della produzione. Grazie a questo metodo le fabbriche più reattive potranno riconfigurarsi in base ai dati, mentre altre si limiteranno a modificare gli attributi di performance in funzione delle esigenze.

Sensori intelligenti

In un’ottica di ottimizzazione della produttività in tempo reale e di analisi a lungo termine, le fabbriche intelligenti del futuro dipenderanno da una capillare disponibilità di sistemi di sensori utilizzati per raccogliere informazioni grezze sullo stato dei processi e sulla condizione degli impianti. Questi sistemi di rilevamento dovranno già disporre di un certo livello di intelligenza, per trasformare e interpretare i segnali grezzi e poterli poi trasferire in un formato utilizzabile dagli altri elementi della rete. Il rilevamento intelligente dovrà monitorare una mole sempre maggiore di parametri diversificati, che richiederanno grandi quantità di sensori diversi nella stessa apparecchiatura. I dati verranno poi elaborati in contemporanea, in una sorta di ‘fusione sensoriale’, in base al tipo di applicazione specifica. Quando richiesto, infine, tali sistemi dovranno avere la possibilità di calibrarsi e ottimizzarsi autonomamente. Poiché l’intera produzione della fabbrica dipende dalla precisione dei dati provenienti dai sensori di campo, questi sistemi devono essere precisi e affidabili, imponendo ai componenti dei requisiti aggiuntivi. Essi potranno dover gestire i dati in condizioni difficili, ad esempio in contesti ad alta vibrazione o esposti a rumore elettrico. I sensori dovranno anche continuare il proprio percorso verso l’integrazione e la miniaturizzazione, laddove la mole crescente di rilevamenti richiesti in ogni fase del processo di fabbricazione lascerà sempre meno spazio ai singoli componenti del sensore.

Interconnettività

Un numero più ampio di sensori nelle macchine industriali significherà trasferire maggiori quantità di dati, sia all’interno dei sistemi di rilevamento, in seguito alla fusione delle informazioni, sia verso altre macchine o il Cloud. Allo stesso tempo, i macchinari avranno bisogno di ricevere dalla rete le vitali informazioni di controllo per svolgere i compiti assegnati. Tutti questi dati dovranno essere trasferiti in tempo reale. Cavi e connettori di rete dovranno essere più affidabili, con i produttori di connettori industriali sempre più inclini a passare a soluzioni dotate di protezione in ingresso, schermature e meccanismi di bloccaggio di grado militare per garantire il rispetto dei requisiti di robustezza e affidabilità richiesti. Inoltre, dal momento che la fabbrica smart è riconfigurabile per natura, i macchinari dovranno essere ricollocati in base al mutare delle esigenze, costringendo i connettori a far fronte a migliaia di cicli di accoppiamento aggiuntivi rispetto a quelli richiesti dalle attrezzature industriali di generazione precedente. Cavi e connettori dovranno anche supportare sempre maggiori quantità di dati ad altissima velocità. I connettori Industrial Ethernet stanno già evolvendo per tenere il passo, facendo leva su un nuovo sistema di codifica (X-code) progettato per consentire la trasmissione a 10 Gbps su quattro doppini. Alcuni connettori saranno anche dotati di risorse intelligenti. Ad esempio, i connettori di segnale saranno in grado di analizzare la quantità di dati in transito, segnalando un errore se il livello scende al di sotto di una certa soglia.

Comunicazioni

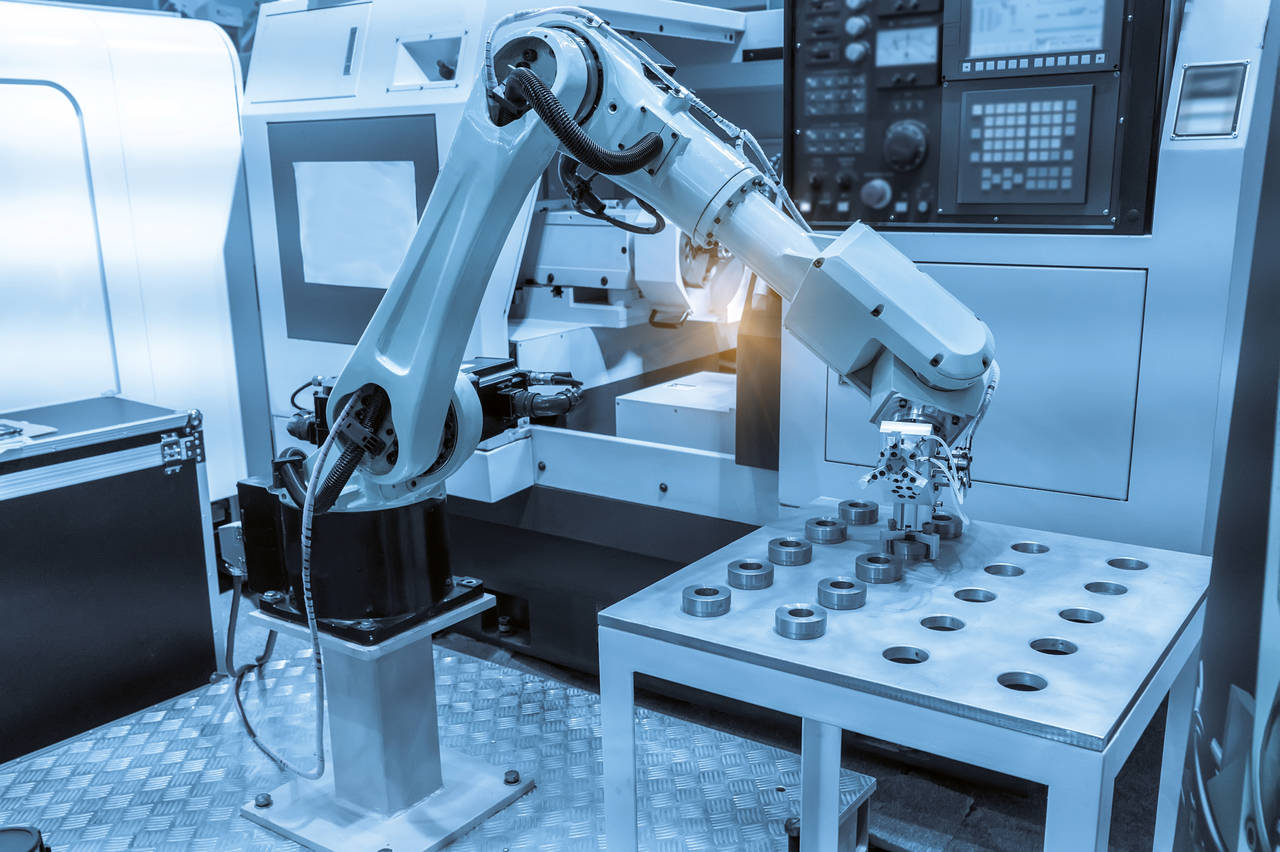

Le nuove tecnologie e i nuovi protocolli di comunicazione stanno evolvendo per affrontare il volume di dati che le reti intelligenti della fabbrica dovranno gestire. Ad esempio, la comunicazione in fibra ottica sta gradualmente diffondendosi in quanto consente il trasferimento estremamente veloce di grandi quantità di dati su lunghe distanze, per esempio tra i siti di produzione o verso le infrastrutture cloud. La fibra ottica è anche immune ai disturbi elettrici, caratteristica che ne favorisce l’uso negli ambienti più impegnativi. Negli ambienti industriali stanno cominciando a trovare spazio anche le tecnologie di comunicazione wireless. I protocolli adatti al trasporto a bassa potenza dei dati rilevati, come ad esempio Bluetooth Low Energy, possono essere utili in applicazioni dove le unità sono installate temporaneamente per diagnosticare dei problemi o per un semplice aggiornamento. Le tecnologie senza fili sono molto utili anche dove i sensori sono collocati su parti in movimento, come ad esempio i bracci robotici, dove i cavi potrebbero limitare i movimenti o potenzialmente rimanere impigliati.

Rack e armadi

Via via che le architetture dei sistemi di controllo cambiano per adattarsi ai concetti di elaborazione decentrata dell’Industry 4.0, i computer di controllo devono essere posizionati in prossimità o all’interno della macchina che stanno gestendo. Mentre gli attuali computer centralizzati sono alloggiati in rack tradizionali e a guida Din, i sistemi del futuro dovranno essere portatili e mobili al fine di consentire all’ambiente di fabbrica di riconfigurarsi per rispondere ai cambiamenti di esigenze. A tale proposito emergerà una gamma sempre più ampia di taglie di contenitori con opzioni di raffreddamento più efficienti e una migliore protezione Emc per le piccole e dense schede informatiche di nuova generazione.