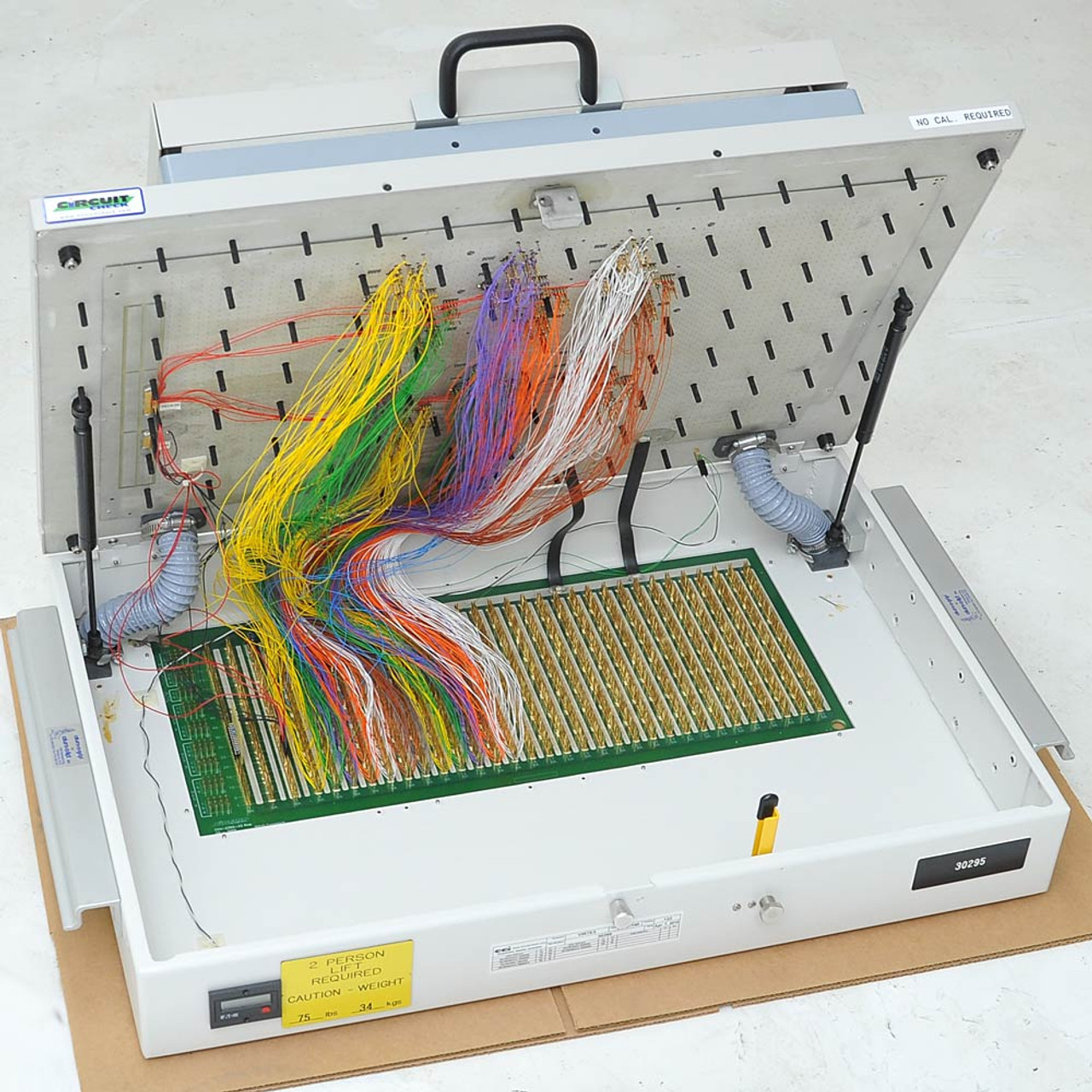

Una fixture di test è un dispositivo realizzato su specifica di ogni PCBA e fornisce connessioni elettriche tra la scheda e il tester ICT. Va consideratela come un’interfaccia che permette al tester di dialogare con il PCBA

La produzione di circuiti elettronici su larga scala richiede un'automazione di vasta portata. Questo vale per la fabbricazione dei PCB, per l’assemblaggio dei componenti e la loro saldatura. Tuttavia, anche il processo produttivo più efficiente può essere rallentato nella fase finale del controllo qualità. Ecco perché soluzioni di test In-Circuit avanzate, che verificano un circuito e i suoi parametri attraverso una serie automatizzata di misurazioni, vengono sempre più utilizzate sulle linee di produzione. Ovviamente, questo tipo di ispezione viene eseguito da decenni, ma le crescenti complessità e miniaturizzazione dell'elettronica richiedono un'ispezione sempre più accurata dei PCBA.

Le fixture sono parte di questa tecnologia di test, sono personalizzate per ogni PCBA, poiché ogni scheda ha punti di test e layout unici. Costruire una fixture può richiedere tempo e costare dai 1.000 ai 10.000 euro e più, a seconda della complessità, ma è un investimento utile per la produzione ad alto volume. Per produzioni a volumi bassi e medi o per i prototipi, la scelta cade sui tester a sonde mobili, che non richiede una fixture, ma non sono sufficientemente veloci per le produzioni ad alti volumi.

Senza una fixture progettata correttamente, si rischia di avere contatti inadeguati tra le sonde e i test point, con conseguenti falsi guasti o difetti non rilevati. Una buona fixture garantisce risultati ripetibili e affidabili nel tempo, fondamentali per il mantenimento della qualità della produzione.

Il letto d’aghi o fixture

Comprendere i componenti di una fixture è fondamentale per progettarla o utilizzarla in modo efficace. Le parti principali di un tipico dispositivo a letto d’aghi si possono così riassumere:

- Struttura di base: è la base del dispositivo, solitamente realizzata in materiali durevoli come alluminio o plastica di alta qualità. Sostiene e contiene tutti i vari componenti e garantisce stabilità durante i test.

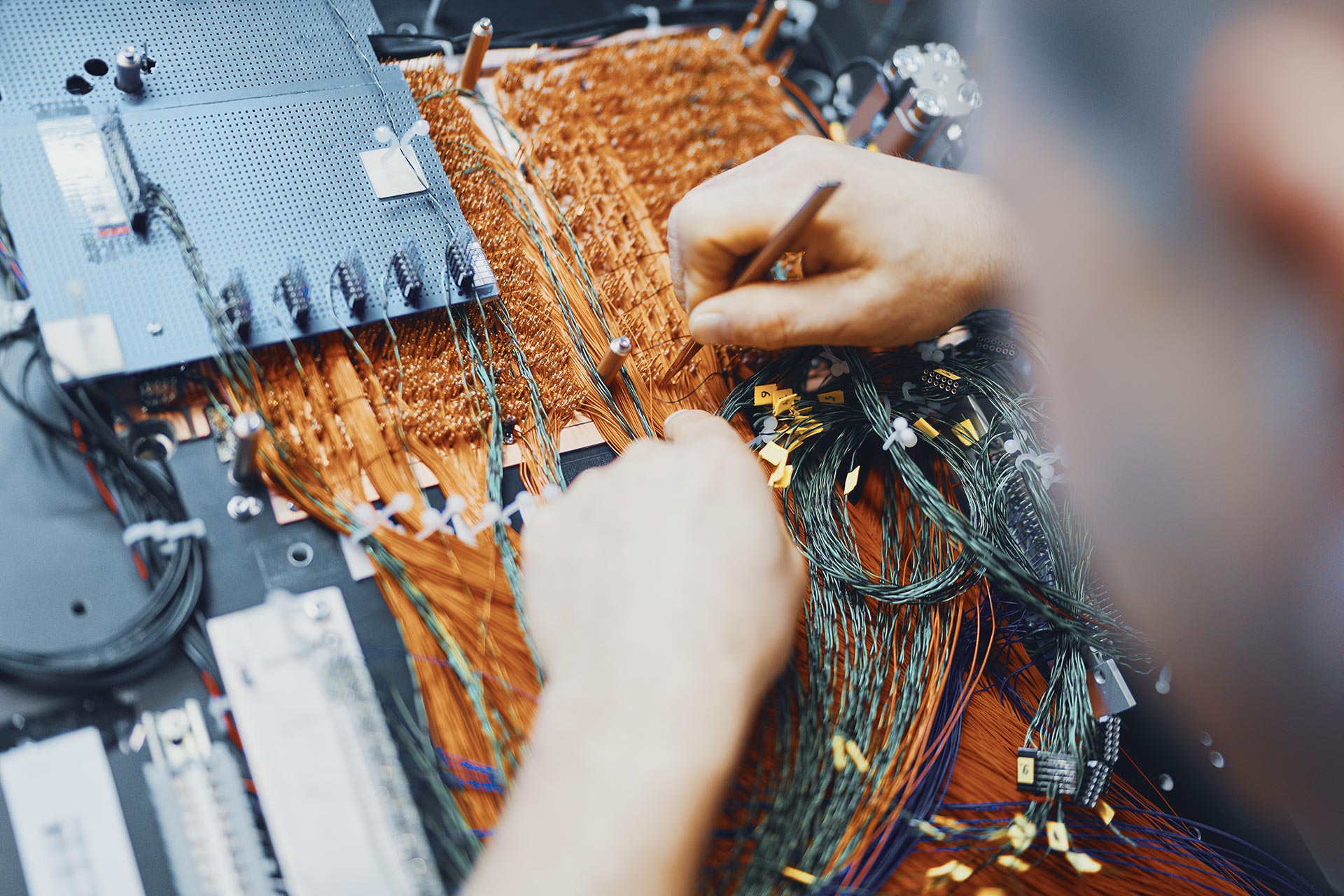

- Scheda porta sonde: questa scheda contiene centinaia o addirittura migliaia di sonde a molla, con punte di diversa geometria, che entrano in contatto con i punti di test del PCBA. Le sonde sono classificate per correnti specifiche, pressione e geometria, per gestire vari segnali e contattare punti di test standard e non.

- Perni di allineamento: questi perni assicurano il corretto posizionamento del PCB sul dispositivo, prevenendo disallineamenti che potrebbero portare a test imprecisi.

- Meccanismo di pressione: un sistema di serraggio o una pressa pneumatica applica una pressione uniforme per tenere il PCBA a contatto con le sonde, garantendo una continuità elettrica costante. La pressione può variare da 5 a 10 psi a seconda del design.

- Cablaggio e interfaccia: i cavi collegano le sonde al tester ICT, spesso tramite connettori d'interfaccia standardizzati. La configurazione del cablaggio trasferisce i segnali (da e per il PCBA) per l'analisi.

Ogni componente della fixture deve essere molto preciso e affidabile. In particolare, su schede densamente popolate, se le sonde non sono propriamente allineate, potrebbero mancare un test pad, causando una lettura mancata o errata.

Integrare il test nella produzione di PCBA

La progettazione orientata alla testabilità (DFT) è una pratica fondamentale in quanto consente di realizzare il PCBA tenendo conto del tipo di test elettrico che sarà impiegato. Ciò significa prevedere punti di test, piazzole o via, che serviranno alle sonde per entrare in contatto con componenti e reti da testare. La dimensione minima del punto di test per i sistemi ICT è generalmente di 0,9 mm (0,035 pollici), con 1 mm come standard affidabile per verifiche sul lato top del PCBA. Per test sul lato bottom, si raccomanda un minimo di 0,7 mm, mentre punti più piccoli, come 0,6 mm, possono essere utilizzati ma con minore affidabilità. In ogni caso la dimensione esatta dipende dal lato della scheda e dall'affidabilità desiderata. Le sonde possono essere posizionate sugli appositi test point e in alternativa su un via o un pad.

Una volta finalizzato il progetto del PCB, la fixture viene progettata utilizzando i dati dei file Gerber o del layout CAD, specificano le posizioni (coordinate) di ogni sonda e il letto d’aghi viene costruito di conseguenza. Questo processo può richiedere diverse settimane per le schede complesse. Non c’è un costo fisso, ma varia con la complessità della scheda, col numero di sonde, etc.

Prima di passare alla fase di test in produzione, la fixture viene validata con un PCBA campione. I tecnici verificano il corretto allineamento e il contatto, regolando le sonde se necessario. Un problema comune è una pressione insufficiente delle sonde, che potrebbe richiedere una regolazione della forza di serraggio.

La macchina ICT viene programmata con parametri di test basati sulla distinta base (BOM) e sullo schema elettrico della scheda. Il tester è impostato per segnalare qualsiasi valore al di fuori dei valori e delle tolleranze previste.

Terminate le fasi di preparazione HW e collaudo la fixture è pronta per operare, i PCBA possono essere caricati e testati. Una tipica esecuzione ICT potrebbe controllare 500 punti di test in meno di 10 secondi I risultati vengono registrati e le schede difettose sono segnalate per la rilavorazione.

Le attrezzature di test richiedono una manutenzione regolare poiché le sonde si usurano dopo migliaia di cicli, spesso circa 50.000 contatti. Le sonde usurate possono causare false letture, quindi vengono sostituite periodicamente. Se il design del PCBA cambia, le attrezzature (se riutilizzabili) potrebbero richiedere aggiornamenti, il che comporta costi aggiuntivi in termini di tempo e denaro.

Seguendo questo processo, si integra l'ICT nel flusso di lavoro, individuando tempestivamente i difetti e garantendo che le schede soddisfino le specifiche.

Le sonde di test

Strutturalmente le sonde sono costituite da un cilindro che ospita una molla interna, che comprimendosi consente al pistone di mantenere una pressione di contatto stabile.

Le terminazioni delle sonde di test che arrivano a contatto coi test point sono inserite in una sede (il cilindro) che ne consente la sostituzione quando sono usurate o danneggiate.

Poiché le sonde sono soggette a un uso costante e vengono premute ripetutamente contro i componenti PCBA, sono soggette a usura e contaminazione. Le leghe senza piombo formano giunti di saldatura con maggiore durezza rispetto al passato e anche i flussanti impiegati risultano chimicamente più aggressivi. Pertanto la durezza e il rivestimento superficiale delle sonde di contatto svolgono un ruolo particolarmente importante.

Usualmente le sonde sono realizzate in acciaio o in rame-berillio (CuBe), una lega caratterizzata da elevata durata e conduttività elettrica paragonabile al rame puro. Per proteggere le punte dagli agenti corrosivi, le sonde sono solitamente rivestite in oro o nichel, in questo modo mantengono una buona durata anche in caso di frequente contatto con gli agenti chimici del flussante.

Una verifica dettagliata del circuito si basa su una misurazione precisa, che richiede connessioni con la minima resistenza possibile; questo comporta che il valore della resistenza nominale è parte delle caratteristiche di tutte le sonde di test. Un altro importante fattore correlato è la flessione laterale della molla, poiché solo la pressione secondo le raccomandazioni del produttore garantisce l'ottenimento di una connessione con la resistenza specificata.

La compressione della molla non deve superare la corsa massima perché impedirebbe alla sonda di venire ammortizzata; dato che la forza di pressione viene trasferita ai componenti del circuito sotto test, va da sé che una sonda selezionata in modo errato può danneggiare i componenti.

Un ulteriore parametro da considerare è la temperatura di lavoro dei probe, poiché a volte i test sono eseguiti subito dopo il processo di saldatura a rifusione, una situazione in cui la sonda è a contatto con componenti ancora in temperatura. Ciò vale anche per le condizioni operative degli stress test ambientali, quando si esamina il comportamento di un circuito sottoposto a condizioni termiche estreme.

Nella scelta delle sonde per testare circuiti con un'elevata densità di componenti, un altro parametro è il passo minimo in cui una determinata sonda può operare.

Visivamente la prima differenza che risulta con evidenza tra le sonde di test è la forma della punta (testa), ne esiste una grande varietà di tipi diversi che sono utilizzati per i dispositivi di test in-circuit.

Ogni tipo di testa ha un'applicazione specifica per la quale è più adatta, ad esempio le punte concave sono spesso utilizzate per stabilire il contatto coi terminali mentre quelle convesse a raggio sferico possono essere utilizzate per l'accoppiamento con una connessione sul circuito stampato.

Le punte coniche sono spesso utilizzate per l'accoppiamento con un foro passante o direttamente su una pista del PCBA.

La punta singola è utilizzata sui giunti di saldatura poiché la punta è in grado di penetrare il film di ossido sulla saldatura per stabilire un buon contatto. Le multi-punta possono essere utilizzate quando è richiesta una connessione attraverso un'area di saldatura più ampia dove le diverse cuspidi consentono di realizzare diversi punti di contatto attraverso lo strato di ossido sulla saldatura. Possono anche essere utilizzate per accoppiare la connessione a un componente convenzionale, ovvero non a montaggio superficiale.