Valutare le innovazioni che sottendono la tecnologia di dispensazione e capire come funziona è essenziale per determinare i vantaggi della sua introduzione. La chiave è scegliere il metodo di dispensazione che si presta maggiormente ai requisiti di uno specifico processo produttivo.

La tecnologia a montaggio superficiale è il processo di assemblaggio elettronico dominante. Gli obiettivi di produrre dispositivi piccoli e con prestazioni elevate in termini di elaborazione del segnale e velocità, spingono l'industria della produzione elettronica a valutare innovative tecnologie di assemblaggio che potrebbero fornire competitivi vantaggi.

Le sfide che si presentano all'ingegneria di processo sono molte: cambi rapidi e rese elevate, piccole dimensioni dei PCB e layout a passo fine-pitch, circuiti multistrato densi e con tecnologia mista, nonché la crescente combinazione di componenti di vario tipo e dimensione.

La tecnica per l'applicazione di materiali quali pasta saldante, adesivo, resine, paste termoconduttive e inchiostri, è uno dei processi che si stanno evolvendo, guidati dagli obiettivi comuni di aumentare la velocità di erogare mantenendo un’elevata precisione e maggiore affidabilità, avere punti e tracciati molto piccoli e ravvicinati, effettuare riprese di completamento con ampia flessibilità operativa.

Il problema della dispensazione

I due metodi più comuni nel processo SMT per la deposizione dei materiali sono l’erogazione e la stampa serigrafica. L'erogazione tramite valvola (da siringa o serbatoio) e con tecnologia jet sono i due metodi usualmente utilizzati nell’erogazione selettiva.

Per la quasi totalità delle applicazioni, la serigrafia può essere eseguita solo su un circuito stampato non popolato. Sotto il profilo della pura velocità, su applicazioni di varia complessità con volumi elevati e design relativamente stabili, la serigrafia presenta un netto vantaggio rispetto all'erogazione selettiva. Di contro gli stencil richiedono pulizia durante il ciclo di stampa e prima di essere riposti, processo particolarmente noioso con l’utilizzo di adesivi, inoltre se cambia anche di poco il layout di deposizione, lo stencil deve essere rifatto.

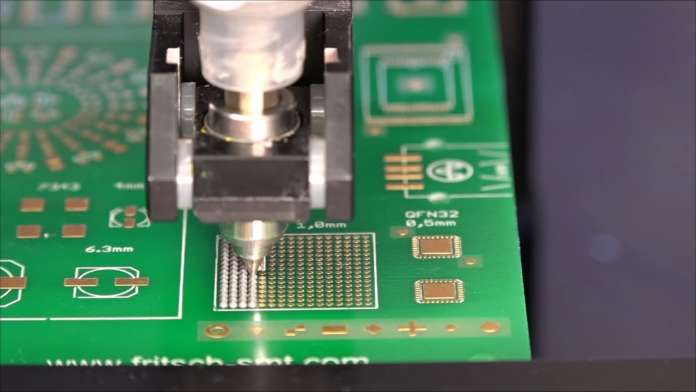

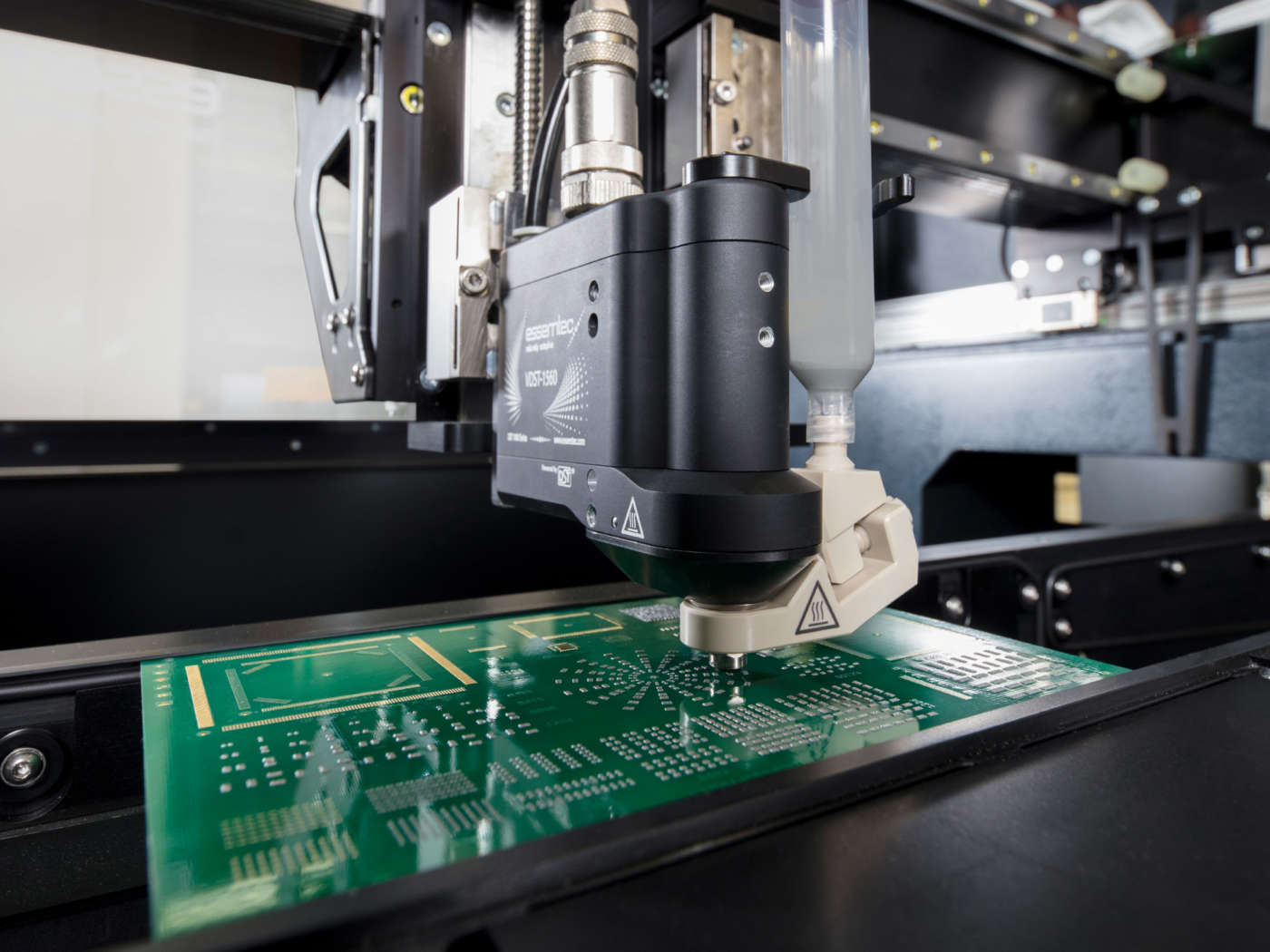

La dispensazione o erogazione selettiva può essere utilizzata sia su schede popolate che non popolate. È inoltre compatibile con processi che richiedono l'applicazione di un secondo materiale sulla stessa scheda. Il materiale è erogato utilizzando un sistema di posizionamento X-Y-Z con una testa specializzata, compatibile con i requisiti dell'applicazione.

I tre metodi dominanti per l'erogazione sono a contatto: Time/Pressure, Auger Pump, e Positive Displacement.

L'erogazione tempo/pressione è la più vecchia delle tre tecnologie ed è ancora un metodo accettabile in applicazioni in cui l'alta velocità e le dimensioni dei punti più piccoli non sono un requisito stringente. Una siringa di materiale è pressurizzata e controllata con una valvola per dosare la quantità di materiale da erogare. Il vantaggio principale del tempo/pressione è che si tratta di un metodo semplice ed economico.

L'erogazione con pompa a coclea è più ripetibile anche a discrete velocità. Il componente principale della pompa è una vite di Archimede che può essere attivata e disattivata da un motore, che acceso per un tempo prestabilito comanda la rotazione della coclea. Mentre la vite gira, spinge il materiale che fuoriesce dall'ago, producendo un deposito molto preciso e uniforme.

L'erogazione con valvola a spostamento positivo fornisce un metodo in cui eventuali cambiamenti di viscosità non hanno alcun effetto sulla qualità e sulla ripetibilità dei punti. Un pistone è utilizzato per modificare il volume di un serbatoio alimentato dalla siringa principale. Lo spostamento del pistone nel serbatoio si traduce in uno spostamento equivalente del fluido attraverso la pompa. Poiché la portata della pompa è una funzione della velocità e del diametro del pistone, le variazioni di viscosità e di pressione di alimentazione non hanno alcun effetto sulla portata.

Questi tipi di erogazione sono a contatto e possono raggiungere velocità piuttosto elevate (superiori a 40.000 punti/ora per punti singoli di piccolo diametro). Nella realtà sono spesso richiesti diametri con dimensioni diverse per adattarsi ai componenti che popolano la scheda. Un componente a montaggio superficiale più grande può anche richiedere l'erogazione di più punti su un’unica coordinata; questi fattori hanno un impatto negativo sulla produttività poiché è necessario un tempo di attivazione più lungo per erogare più materiale.

Per tutti e tre i metodi di erogazione a contatto, ottenere punti ripetibili e di buona qualità richiede che l’altezza di erogazione sia mantenuta costante, eseguendo movimenti precisi dell'asse z.

La controindicazione del sistema tempo/pressione è che, mentre la siringa si svuota, il rapporto quantitativo tra aria e adesivo cambia; l'aria si comprime più facilmente, agendo come un ammortizzatore determina una risposta più lenta e meno precisa all'impulso, con conseguenti erogazioni meno ripetibili; le dimensioni dei punti variano a seconda della quantità di liquido nella siringa. Inoltre il ciclo di pressione provoca il riscaldamento dell'aria nella siringa, che a sua volta modifica la viscosità del fluido, determinando un'erogazione incoerente.

Le valvole a coclea sono meno sensibili alle variazioni di viscosità del fluido rispetto al metodo tempo/pressione. La valvola a spostamento positivo è più costosa delle precedenti e inoltre la sua pulizia è più complessa.

Dispensazione: la tecnologia a getto

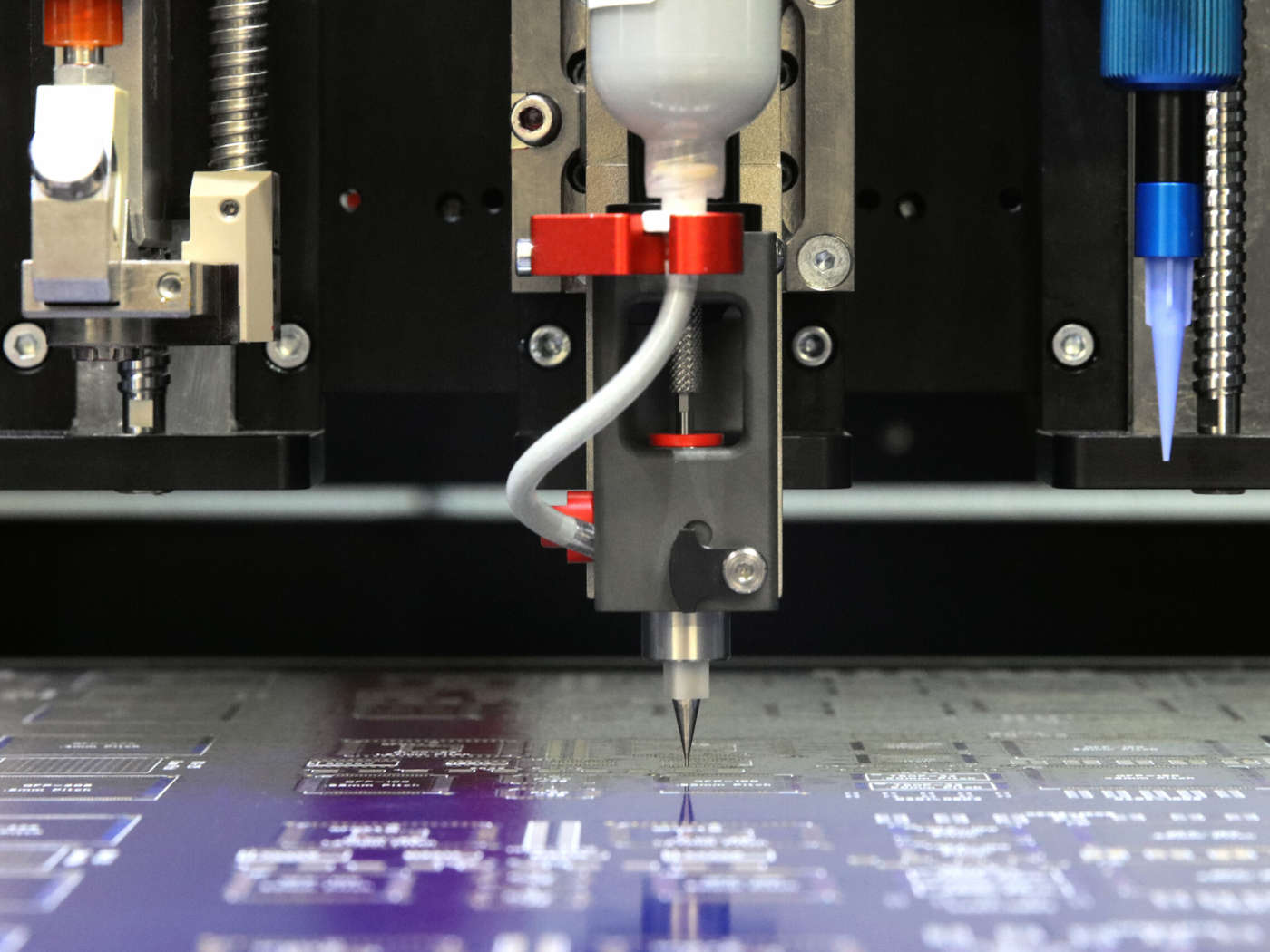

L'erogazione a getto è senza contatto e può aiutare a ridurre al minimo l'impatto dei tempi di processo poiché non è richiesto alcun movimento dell’asse Z, in più il getto può erogare velocemente più colpi di materiale sulla stessa coordinata.

La tecnologia a getto offre molti vantaggi rispetto ai metodi tradizionali di dispensazione, ma presenta anche alcuni limiti.

L'erogazione a getto utilizza un pistone a chiusura positiva che lavora a circuito chiuso. Il fluido è pressurizzato in corrispondenza della siringa per garantire un flusso costante di materiale lungo tutto il suo percorso.

La camera alla fine del percorso del fluido è riscaldata e la temperatura controllata per ottenere una viscosità ottimale e costante. Quando l’ago che chiude la camera di espulsione è retratto, il fluido riempie lo spazio lasciato vuoto, quando l’ago è nuovamente spinto nella camera, la forza dovuta all'accelerazione interrompe il flusso di fluido, che è sparato attraverso l'ugello. Il fluido colpisce il substrato da una distanza compresa tra 1,0 mm e 3,5 mm e forma il deposito. L'uniformità e la forma dei depositi non sono influenzate dalle variazioni nella planarità del PCB, o da altre discrepanze, poiché non viene mai a contatto con la scheda. L'erogazione a getto può inoltre aumentare la dimensione del punto semplicemente applicando più getti in rapida successione.

Reologia e tissotropia

La caratterizzazione di diversi materiali e la determinazione dei migliori parametri di erogazione per un'applicazione specifica sono fattori importanti per l'adozione di un robusto processo di dispensazione.

I materiali utilizzati nel montaggio superficiale sono appositamente formulati per diverse tecniche di applicazione. Sia per l'erogazione a contatto che per quella senza contatto, il materiale deve possedere buone caratteristiche reologiche che gli consentano di fluire prontamente attraverso la testa di erogazione, ma non appena sia raggiunta la superficie del PCB, deve riacquistare le sue caratteristiche per evitare che si diffonda e contamini le piazzole o le aree adiacenti del circuito.

La viscosità è la resistenza di un fluido allo scorrimento ed è una delle proprietà reologiche primarie utilizzate per determinare se un materiale è dispensabile. Con fluidi non newtoniani come l'adesivo utilizzato nel montaggio superficiale, la viscosità diminuisce con l'aumentare della forza di taglio, il che spiega come il fluido scorra più facilmente mentre si muove attraverso il percorso dell'erogatore. Il fluido deve inoltre avere la capacità di ristrutturarsi e recuperare la sua viscosità non appena raggiunge la superficie del PCB. La tissotropia è la proprietà del fluido che gli permette di ritornare alla sua viscosità originaria. La tissotropia del fluido è pertanto una caratteristica critica per il successo dell'erogazione.