I dispositivi ad ampia banda proibita (WBG – Wide Band Gap) come quelli realizzati in carburo di silicio (SiC) sono indispensabili per le moderne applicazioni, in particolar modo per quelle nei settori automotive e delle energie rinnovabili. Nel momento in cui aumenta l'utilizzo su scala mondiale delle fonti di energia sostenibili (elettriche “in primis”), l'efficienza riveste un ruolo sempre più importante.

Una tra le modalità utilizzate per incrementare l'efficienza della modalità di commutazione prevede la riduzione delle perdite nel rame e di quelle di commutazione. Per far fronte a queste problematiche, le tensioni del bus in continua (DC) sono sempre maggiori e le tecnologie dei semiconduttori devono necessariamente evolvere per mantenere il passo. Queste tecnologie sono fondamentali sia per le aziende sia per conseguire gli obiettivi di riduzione delle emissioni di anidride carbonica prefissati.

Nel presente articolo verrà descritta l'evoluzione dei dispositivi SiC della prossima generazione, indispensabile per affrontare in maniera efficace le esigenze delle più recenti applicazioni. Nella parte conclusiva dell'articolo verrà sottolineata l'importanza di disporre di una catena di fornitura affidabile, un elemento chiave per assicurare un successo duraturo.

La tecnologia sta progredendo rapidamente, con differenti fattori trainanti che stimolano l'innovazione in una molteplicità di settori applicativi. Prendendo in considerazione i settori industriale e automotive, senza dubbio due tra i principali mercati, le tendenze dominanti sono l'incremento dell'efficienza, la riduzione del fattore di forma e il miglioramento delle operazioni di rilevamento mediante l'acquisizione delle immagini.

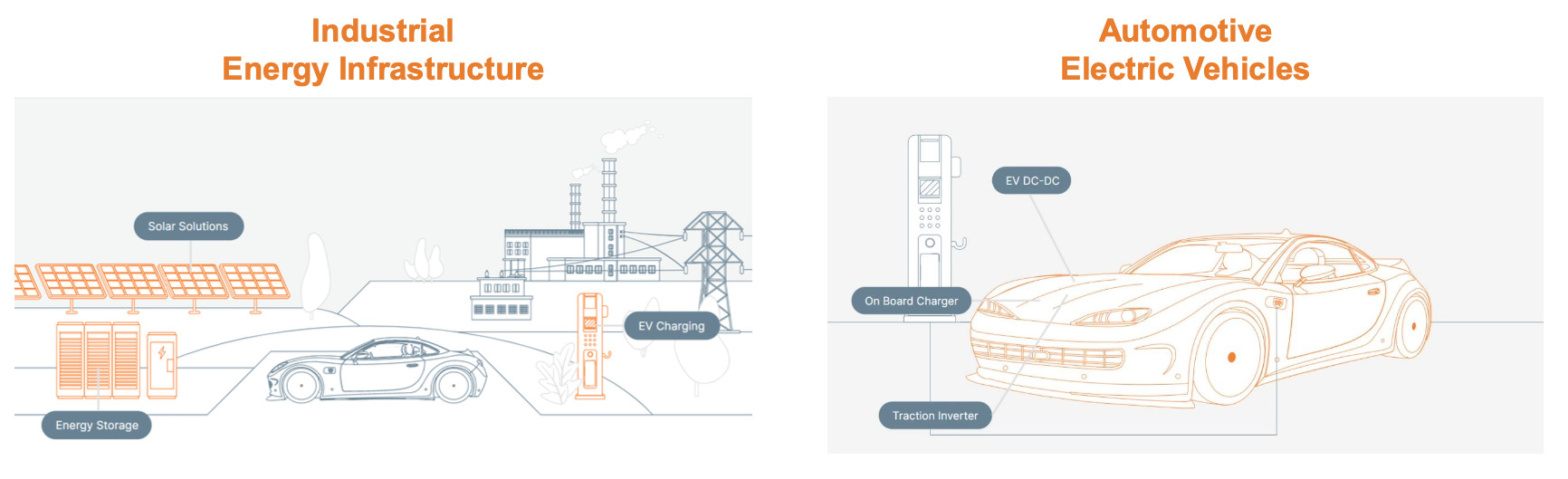

Nel segmento industriale, i progressi fatti registrare da MOSFET e moduli di potenza sono stati sfruttati per migliorare l'efficienza energetica e ridurre i costi di un'ampia gamma di sistemi industriali. Le due aree applicative che hanno tratto i maggiori benefici da questa evoluzione sono quella delle infrastrutture di ricarica per i veicoli elettrici (EV) e quella delle energie alternative/rinnovabili come il fotovoltaico.

Costi e prestazioni sono due fattori che accomunano numerose applicazioni industriali. Ai progettisti viene chiesto di realizzare inverter fotovoltaici in grado di produrre una potenza maggiore senza incrementarne le dimensioni oppure di ridurre i costi di raffreddamento correlati all'accumulo di energia. Una ricarica affidabile è senza dubbio l'elemento cardine per favorire la diffusione dei veicoli elettrificati. In questo contesto, è di fondamentale importanza dare la possibilità di effettuare una ricarica in tempi più brevi, attraverso un caricatore a parete (wallbox) in DC o una ricarica veloce in DC, senza richiedere un raffreddamento aggiuntivo.

Nel settore automotive, l'efficienza è indissolubilmente legata all'autonomia del veicolo, così come alle dimensioni, al peso e al costo dell'elettronica presente a bordo. In questo caso, l'implementazione di soluzioni SiC al posto di moduli di potenza IGBT nei veicoli EV/HEV ha permesso di ottenere significativi vantaggi in termini di prestazioni, oltre ai benefici derivati dalla migliore gestione della potenza nelle CPU presenti nei veicoli, nei sistemi di illuminazione a LED e nell'elettronica di bordo (body electronics).

L'inverter di trazione è un elemento chiave in quanto influisce sull'efficienza complessiva del veicolo, definendone l'autonomia. Prendendo in considerazione il profilo di guida, si può osservare che per la maggior parte del tempo un veicolo passeggeri leggero opera in condizioni di basso carico e di conseguenza i vantaggi in termini di incremento delle prestazioni correlati all'uso di soluzioni SiC al posto di quelle IGBT tradizionali sono evidenti. Oltre a ciò, il caricatore di bordo (OBC – On Board Charger) deve essere il più piccolo possibile. Fattori di forma più compatti si possono ottenere soltanto ricorrendo a dispositivi WBG che permettono di operare a frequenze di commutazione più elevate. Il risparmio di quantità anche minime di energia contribuisce ad aumentare l'autonomia del veicolo e ad attenuare la relativa ansia.

I vantaggi della tecnologia SiC nelle moderne applicazioni

Nelle applicazioni automotive e industriali, ciascuna conversione di potenza sfrutta diodi e dispositivi di commutazione a semiconduttore per garantire l'efficienza richiesta e ridurre le perdite di conversione. L'industria dei semiconduttori, di conseguenza, si è attivamente impegnata per migliorare le prestazioni dei dispositivi a semiconduttore basati sul silicio utilizzati nelle applicazioni di potenza, soprattutto IGBT, MOSFET e diodi. Tutto ciò, unitamente alle innovazioni apportate a livello di topologie di conversione, ha consentito di ottenere prestazioni mai conseguite in precedenza. (Figura 1)

Poiché i dispositivi basati sul silicio hanno ormai raggiunto i loro limiti in termini di velocità di commutazione, è inevitabile il ricorso a un nuovo materiale. I materiali con ampia banda proibita (WBG) come il carburo di silicio (SiC) e il nitruro di gallio (GaN) sembrano decisamente promettenti per il futuro. Per soddisfare le esigenze dei sistemi elettrici, che richiedono livelli sempre più elevati di prestazioni, densità e affidabilità, la tecnologia SiC appare la più idonea.

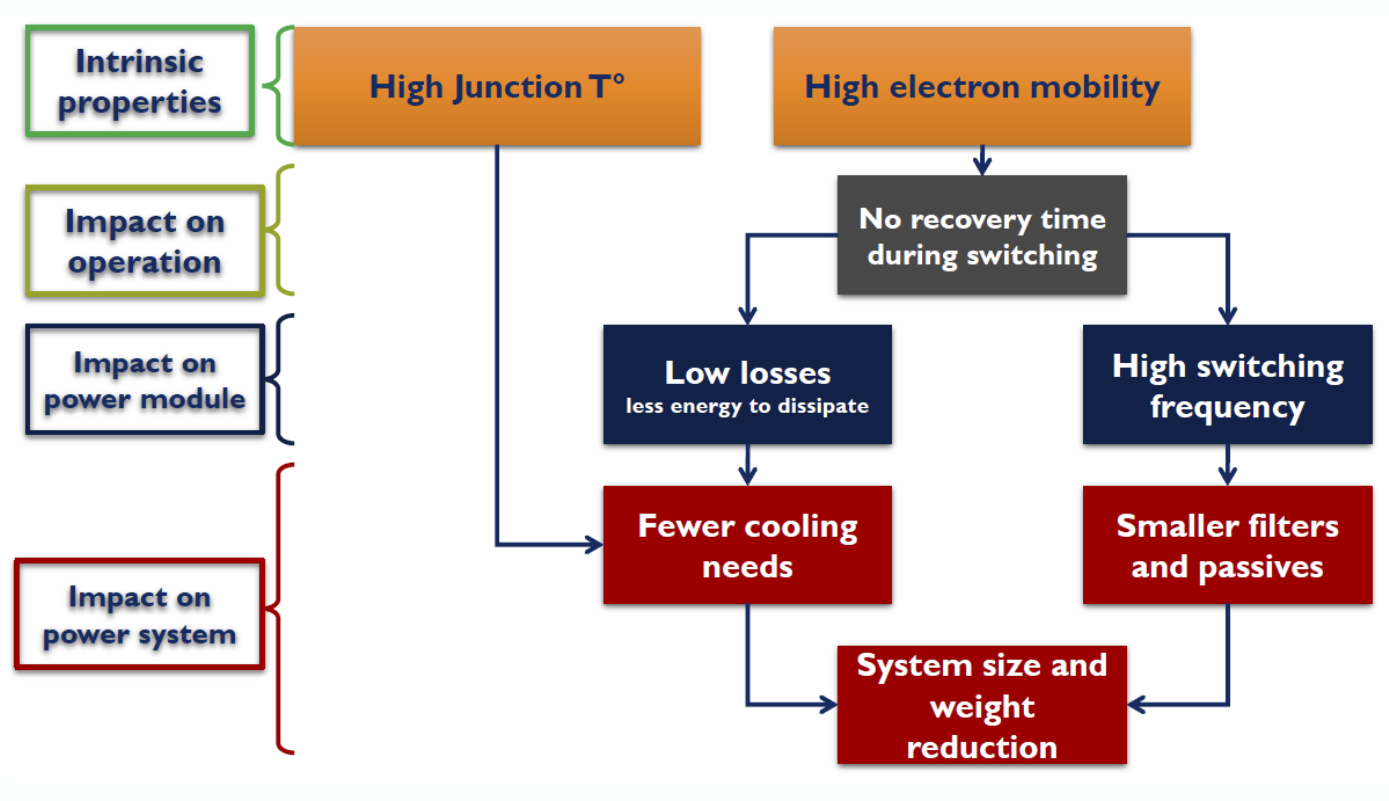

Qualunque siano i compiti che inverter fotovoltaici, inverter di trazione utilizzati in campo automotive o caricabatterie per veicoli elettrici sono chiamati a svolgere, i diodi e i MOSFET in carburo di silicio garantiscono un miglioramento di prestazioni e una riduzione dei costi a livello di sistema rispetto agli attuali rettificatori e IGBT realizzati in silicio. L'ampia banda proibita intrinseca del carburo di silicio supporta campi elettrici critici più elevati, che si traduce nella possibilità di realizzare dispositivi caratterizzati da tensioni di blocco di 1700 e 2000 V. Oltre a ciò, i dispositivi SiC sono contraddistinti da mobilità degli elettroni e velocità di saturazione maggiori rispetto ai dispositivi in silicio. Di conseguenza, essi possono operare a frequenze e temperature di giunzione sensibilmente superiori, con tutti i vantaggi che ciò comporta. I dispositivi SiC, inoltre, possono commutare con perdite relativamente basse a frequenze più alte, il che si traduce in una riduzione delle dimensioni, del peso e del costo dei componenti passivi associati, compresi condensatori e dispositivi magnetici. (Figura 2)

Grazie alle perdite di commutazione e di conduzione sensibilmente inferiori, le soluzioni di potenza basate su SiC generano meno calore. Ciò, unitamente alla possibilità di operare a temperature di giunzione (Tj) fino a 175 °C, consente di ridurre gli oneri legati alla gestione termica e limitare l'uso di ventole e dissipatori di calore. In questo modo, non solo è possibile ridurre dimensioni, peso e dimensioni del sistema, ma anche garantire una maggiore affidabilità in applicazioni complesse con severi vincoli in termini di spazio.

Il ruolo chiave dei dispositivi SiC operanti a tensioni elevate

Come accennato in precedenza, l'ampia banda proibita intrinseca del carburo di silicio supporta campi elettrici critici più elevati, che si traduce nella possibilità di realizzare dispositivi caratterizzati da tensioni di blocco di 1700 e 2000 V. Per una determinata potenza, l'aumento delle tensioni permetterebbe di ridurre i livelli di corrente richiesti, con una conseguente diminuzione delle perdite complessive nel rame.

Nelle applicazioni relative alle energie rinnovabili, come i sistemi fotovoltaici (PV), la tensione del bus in continua dei pannelli solari è stata aumentata da 600 a 1500 V al fine di incrementare l'efficienza. In modo del tutto analogo, nei veicoli passeggeri leggeri si è passati dai bus a 400 V a quelli a 800 V (o in alcuni casi a 1000 V) per migliorare l'efficienza e ridurre i tempi di ricarica. In passato, i dispositivi con tensione nominale di 750 V erano impiegati per i bus a 400 V, ma ora sono necessarie tensioni molto superiori, pari a 1200 - se non addirittura 1700 V - per assicurare un funzionamento affidabile in queste applicazioni.

Le tecnologie di ultima generazione

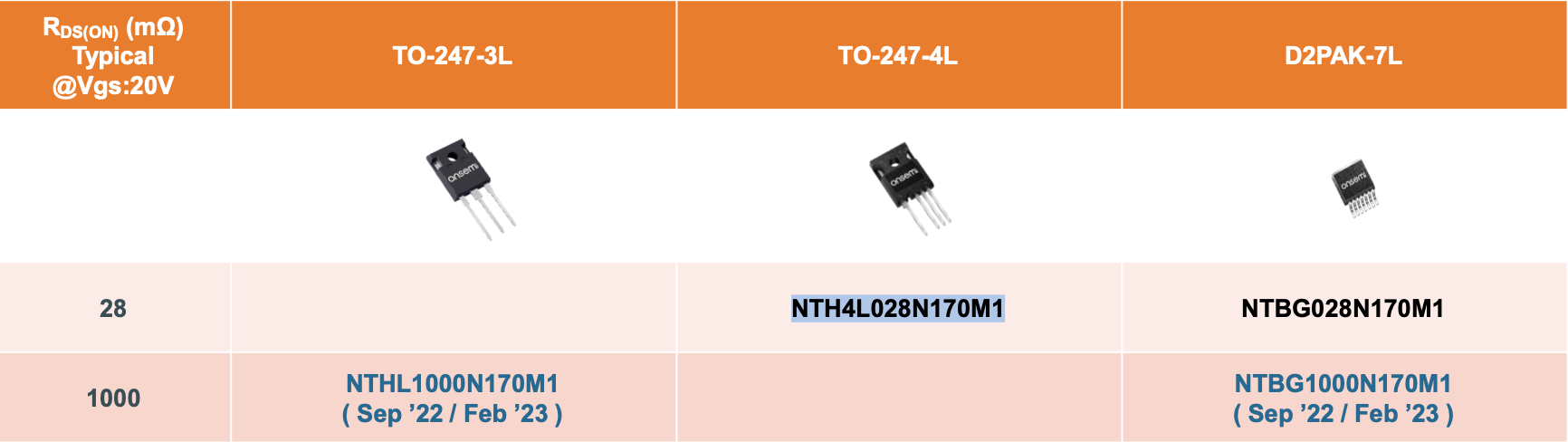

Per soddisfare la richiesta di dispositivi contraddistinti da tensioni di breakdown superiori, onsemi ha sviluppato la gamma di MOSFET EliteSiC (famiglia M1) da 1700 V ottimizzati per applicazioni di commutazione ad alta velocità. Uno dei primi dispositivi introdotti è NTH4L028N170M1, caratterizzato da una VDSS di 1700 V e un intervallo della tensione tra gate e source (Vgs) esteso pari a -15/25 V. Eccellente il valore di RDS(ON), di soli 28 mOhm (tipico).

Questi nuovi MOSFET da 1700 V possono operare con temperature di giunzione fino a 175 °C, consentendo di ridurre significativamente le dimensioni dei dissipatori di calore, o di eliminarli completamente. NTH4L028N170M1 include una connessione “Kelvin source” sul quarto pin (package TO-247-4L) che permette di diminuire la dissipazione di potenza in fase di accensione e il rumore di gate. È anche prevista la configurazione D2PAK-7L, grazie alla quale è possibile ridurre ulteriormente gli elementi parassiti associati al package in componenti come NTBG028N170M1. (Figura 3)

A breve è prevista l'introduzione di un MOSFET SiC da 1700 V (1000 mOhm) in package TO-247-3L e D2PAK-7L da utilizzare nelle unità di alimentazione ausiliarie in applicazioni nei settori delle energie rinnovabili e della ricarica di veicoli elettrici.

Oltre ai MOSFET, onsemi ha sviluppato una serie di diodi Schottky da 1700 V. A questo valore di tensione, i dispositivi della famiglia D1 garantiscono un margine migliore tra la massima tensione inversa (VRRM) e la tensione inversa ripetitiva di picco del diodo. In particolare, questi diodi sono caratterizzati da una tensione diretta (VFM) inferiore e da eccellenti prestazioni per quanto riguarda la corrente di perdita in conduzione inversa anche ad alte temperature, permettendo ai progettisti assicurare un funzionamento stabile ad alta tensione e a temperature elevate. (Figura 4)

I nuovi dispositivi, identificati dalle sigle NDSH25170A e NDSH10170A, sono disponibili in package TO-247-2L e sotto forma di “bare die”, mentre è prevista una versione da 100 A che non viene fornita provvista di package.

Catena di fornitura: alcune considerazioni

Poichè in alcuni settori la disponibilità di componenti è limitata a causa delle problematiche che affliggono la catena di fornitura, nel momento in cui si selezionano nuovi dispositivi o tecnologie è necessario prendere in considerazione la capacità di fornitura. Al fine di garantire un approvvigionamento affidabile ai propri clienti e supportare in modo adeguato la loro rapida crescita, onsemi ha acquisito GTAT. Con questa operazione onsemi non solo ha rafforzato la propria supply chain, ma ha anche acquisito le competenze tecniche maturate da GTAT.

Attualmente, onsemi è il solo produttore operante su scala mondiale con capacità di fornitura “end-to-end” – accrescimento dei cristalli (boule) di carburo di silicio, substrati, epitassia, fabbricazione dei dispositivi e realizzazione di soluzioni in package discreti e moduli integrati.

Per supportare la prevista crescita della domanda di dispositivi SiC nei prossimi cinque anni, onsemi ha pianificato di quintuplicare la propria capacità di produzione di substrati ed effettuato importanti investimenti per raddoppiare la produzione di dispositivi e moduli in tutti i suoi siti entro quest'anno. La capacità produttiva verrà raddoppiata ancora nel 2024, mentre un incremento di pari entità è previsto negli anni successivi.

Considerazioni conclusive

Le prestazioni dei dispositivi SiC permetteranno ai progettisti di soddisfare le esigenze delle moderne e complesse applicazioni in numerosi settori, tra i quali automotive, energie rinnovabili e industriale, soprattutto per quanto riguarda la densità di potenza e gli aspetti termici.

Mentre la tecnologia è ancora in fase di maturazione, la costante evoluzione e i progressi fatti registrare in settori applicativi chiave richiedono la disponibilità di componenti SiC avanzati in grado di soddisfare esigenze sempre più complesse. Un esempio è la necessità di tensioni di breakdown più elevate, un'esigenza che onsemi ha soddisfatto con l'introduzione dei nuovi diodi e MOSFET SiC da 1700 V. Oltre a ciò, onsemi sta sviluppando MOSFET SiC da 2000 V in grado di supportare applicazioni emergenti come trasformatori a stato solido e interruttori di circuiti elettronici.