In passato dispositivi quali Mcu, Mpu e Fpga erano solitamente pilotati con alte tensioni di +5 e +12 (valori tipici). Le odierne Mcu e Mpu, invece richiedono tensioni di alimentazione più basse, solitamente pari a +3,3V o inferiori. La riduzione della tensione, ovviamente, si traduce in un significativo incremento della corrente richiesta. Ciò provoca un aumento delle cadute di tensione lungo tutta l'alimentazione. Solitamente era richiesta la presenza di un alimentatore Ac/Dc ad uscita multipla, poi distribuita dai vari cablaggi come accade per esempio in apparecchiature per automazione industriale. Utilizzando un approccio di questo tipo con valori di tensione più basse si può correre il rischio di generare cadute di tensione troppo alte sul carico. Per questa ragione, i progettisti devono prendere in considerazione un diverso approccio per la distribuzione della potenza. Una metodologia più appropriata prevede il ricorso ad un'unità Ac/Dc a uscita singola che fornisce una tensione di 12, 24 o 48 V con un ulteriore stadio di conversione di potenza sulla scheda. Un approccio di questo tipo (blade-based) si sta sempre più affermando nei server per telecom e per high end computing. Un altro aspetto da prendere in considerazione è quello relativo al calore. L'impiego di un solo stadio di conversione di potenza genera un “punto caldo” (hot spot) attorno alla Psu: la presenza di uno stadio di conversione sulla scheda consente ai progettisti di convertire la quantità di potenza richiesta per quella scheda e quindi distribuire le perdite di calore attorno al sistema semplificando quindi l'operazione di raffreddamento. Oggi i progettisti hanno a disposizione parecchie opzioni: i moduli di potenza sono in grado di fornire la conversione necessaria nel rispetto dei vincoli di natura termica, di sicurezza e di protezione contro le interferenze Emi (Electro Magnetic Interference), consentendo di ridurre i tempi di progettazione e di re-spin (revisioni) rispetto a soluzioni a discreti. Le soluzioni di tipo PoL (Point of Load) hanno il vantaggio di minimizzare le perdite che si verificano a causa di percorsi di connessione molto lunghi poiché consentono di effettuare l'operazione di conversione di potenza in prossimità del dispositivo. Oltre a ciò, con l'avvento e la diffusione del controllo digitale dell'alimentazione, i progettisti devono affrontare il compito di scegliere la soluzione ottimale nel rispetto dei vincoli di prestazioni, costi e time-to-market. I requisiti di potenza devono essere specificati nella maniera più accurata possibile in funzione delle reali necessità. Per tale ragione è necessario determinare i valori nominali della tensione di ingresso e di uscita, gli intervalli di tolleranza, la temperatura ambiente e il comportamento dinamico previsto, in termini ad esempio di fluttuazione del carico e di variazioni della tensione di uscita. I requisiti di potenza di microcontrollori e Fpga dipendono dal software che viene implementato. Nel momento in cui ha inizio il progetto ed è necessario specificare i requisiti in termini di potenza, solitamente il software non è ancora pronto, per cui i progettisti hardware devono stimare i consumi di potenza. Non è insolito misurare una variazione anche superiore al 50% della potenza effettivamente necessaria nel momento in chi sia l'hardware che sia il software sono disponibili. L'aspetto successivo è relativo all'architettura di alimentazione. In questo caso le domande tipiche a cui i progettisti sono tenuti a rispondere sono di questo tipo: Le tensioni di uscita dovrebbero provenire direttamente dalla tensione di ingresso? Oppure una conversione a più stadi con una tensione di bus intermedia potrebbe garantire migliori prestazioni a livello complessivo considerando la necessità di dover rispettare vincoli spesso in contrasto tra loro come elevata efficienza, minimo ingombro ed eccellenti caratteristiche termiche al costo più ridotto possibile? In ogni caso, non esiste una risposta universale in quanto l'architettura di alimentazione migliore è strettamente legata alla particolare applicazione che si deve realizzare. Una volta decisa l'architettura, l'altro dilemma da affrontare è il classico “make or buy”, ovvero optare per una soluzione discreta o per un modulo standard già collaudato e qualificato. Un convertitore di potenza deve operare in modo efficiente fornendo una tensione di uscita costante in tutte le condizioni di carico ovvero in presenza di carichi di valore ridotto così come a pieno carico - di temperatura - da -20°C fino alle temperature più elevate - in regime stazionario o in presenza di carico dinamico o di variazioni della tensione di ingresso applicata: tutto ciò non deve influenzare la stabilità della tensione di uscita. Il convertitore deve funzionare con perdite minime, con stabilità termica, senza introdurre rumore e deve garantire la sicurezza al verificarsi di condizioni anomale come ad esempio corto circuiti su qualsiasi componente del convertitore o del sistema. Le aziende produttrici di alimentatori si occupano in modo professionale di tutti questi aspetti. Ovviamente anche per le aziende specializzate in questo settore sono necessarie settimane, se non addirittura mesi, per trasformare l'idea iniziale in un prodotto pronto per la produzione completamente collaudato, approvato e correlato da tutta la documentazione necessaria.

Progetto a discreti: alcune considerazioni

Nel caso dei convertitori Dc/Dc con isolamento elettrico è possibile scegliere tra diverse topologie: da quella flyback che richiede un numero ridotto di componenti, soluzione economica che comporta ripple più elevati sulla tensione di uscita, alle topologie 1 or 2 switch forward oppure a ponte; le opzioni per i progettisti sono veramente molte e, in alcuni casi, scoraggianti. La tecnica di “hard switching”, usata da parecchi decenni e per la quale è disponibile una vasta gamma di circuiti integrati di controllo, può rendere più semplice e prevedibile lo sviluppo di progetto. La tecnica di “soft switching”, d'altro canto, è più complessa, richiede componenti aggiuntivi e, spesso, l'adozione di metodi di controllo specifici: in cambio permette di ottenere livelli di efficienza più elevati e una minore generazione di rumore. Una frequenza di commutazione fissa contribuisce a semplificare il filtraggio delle interferenze Emi. L'impiego della modalità Ccm (Continuous conduction mode) o Dcm (Discontinuous conduction mode), utilizzo del controllo digitale o analogico e persino la scelta del trasformatore, se previsto, sono altre problematiche che un progettista si trova a dover affrontare.

Il posizionamento dei componenti può rivelarsi un fattore critico. Le regola di carattere generale del tipo fare in modo che loop siano più piccoli possibile, sono spesso difficili da tradurre in pratica a causa di altre limitazioni. Un layout non accurato può trasformare la miglior soluzione in un alimentatore instabile e rumoroso che opera con livelli di efficienza di molto inferiori a quelli previsti. Gli alimentatori a commutazione sono ancora circuiti analogici dove gli elementi parassiti come le induttanze parassite sulle ciste dei terminali possono avere un notevole impatto sulle prestazioni. Questo aspetto merita la massima attenzione, anche quando il resto della scheda del cliente è puramente digitale. Nel momento in cui l'hardware è disponibile per il collaudo, il progetto deve essere verificato. Per quest'ultima operazione sono necessarie apparecchiature specifiche che potrebbero non essere previste nella dotazione di molti laboratori.

Omologazioni di sicurezza

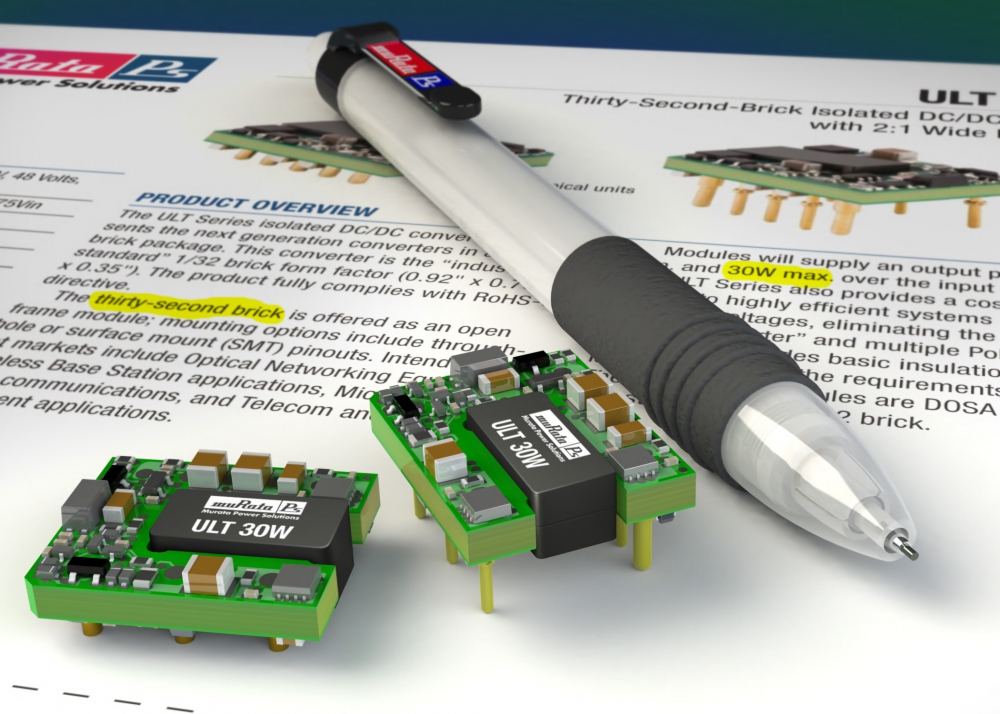

Per essere sicuri che l'alimentatore non sarà causa di problemi di qualsiasi natura che riguardano la sicurezza, gli esperti verificheranno le spaziature sulla scheda - distanze in aria (clearance) e superficiale (creepage) tra i componenti e/o le piste - e tutti gli altri componenti critici per la sicurezza. L'ente certificatore UL esegue il collaudo di un alimentatore a discreti in condizioni anomale con costi spesso di valore superiore a 1.000 dollari. La verifica di una condizione anomala prevede la simulazione di un guasto che potrebbe danneggiare parecchi componenti presenti sulla scheda. I produttori di moduli di potenza standard spesso sostengono spese dell'ordine di 10.000 dollari per un'omologazione di sicurezza al fine di evitare ai loro clienti l'onere di espletare un compito particolarmente critico. L'adozione di moduli di potenza commerciali come blocchi base rappresenta un approccio molto più semplice per implementare architetture di alimentazione in una soluzione reale capace di soddisfare le esigenze dell'utilizzatore, ciò permette di evitare le numerose fasi di progettazione necessarie per lo sviluppo di un design a discreti. Murata Power Solutions propone un'intera famiglia di convertitori, con o senza isolamento elettrico, per quasi tutti i range di potenza che vengono forniti in un'ampia gamma di package e consentono ai progettisti di scegliere tra una pluralità di opzioni per sviluppare un design ottimizzato in termini di ingombri. Le prestazioni di natura termica possono essere verificate utilizzando le curve di derating termico (diminuzione delle prestazioni al variare della temperatura) che vengono fornite nel datasheet e permettono ai progettisti di accertarsi che il modulo prescelto sarà in grado di fornire la potenza richiesta alla temperatura ambiente massima prevista. Altrimenti è necessario prendere in considerazione un modulo con potenza nominale maggiore o adottare le opportune tecniche per migliorare il raffreddamento. Murata Power Solutions, per esempio, mette a disposizione versioni con piastre opzionali per i moduli con valori di potenza nominali più elevate per semplificare il montaggio dei dissipatori di calore. Per garantire un corretto funzionamento, è spesso necessario aggiungere delle capacità esterne in ingresso e in uscita.

I datasheet di Murata contengono tutte le informazioni necessarie consentendo di effettuare una stima dei livelli di ripple e noise sia in ingresso che in uscita. Filtri Emi e fusibili in ingresso sono gli altri componenti esterni che devono essere aggiunti per consentire ai progettisti di ottenere una soluzione completa per l'intera scheda.