ICE, BSG/ISG, MHEV, BEV. Un mare di sigle per indicare diversi sistemi propulsivi, soluzioni e prodotti che caratterizzano uno dei comparti più all’avanguardia per applicazioni tecnologiche: quello automotive. Un mondo che si sta gradualmente trasformando. Ecco un'analisi da un esperto di onsemi.

Per oltre un secolo il motore a combustione interna (ICE Internal Combustion Engine) è stato il propulsore di riferimento adottato da tutta l'industria automobilistica. Le innovazioni frutto della progressiva elettrificazione stanno trasformando le automobili in soluzioni di trasporto sempre più sofisticate dal punto di vista tecnologico. In ogni caso non tutti i veicoli elettrici (EV – Electric Vehicle) sono uguali ed esistono marcate differenze tra un gruppo propulsore ibrido e uno completamente elettrico.

Evoluzione dei veicoli elettrici

L'unità BSG (Belt Starter Generator) o ISG (Integrated Starter Generator) rappresenta solo una delle tappe del percorso evolutivo dei veicoli elettrici. I veicoli MHEV (Mild Hybrid EV), o ibridi “leggeri”, che utilizzano un tradizionale motore a combustione interna abbinato a un sistema BSG/ISG (in pratica un avviatore/generatore), creano nuove opportunità di impiego per i moduli elettronici e i motori elettrici. L'unità BSG/ISG sostituisce lo starter e l'alternatore e contribuisce a migliorare la funzionalità del motore a combustione interna.

Questa architettura prevede due batterie, una tradizionale da 12 V e un'altra batteria agli ioni di litio da 48 V. Quest'ultima alimenta i carichi che richiedono una maggiore potenza, come a esempio l'inverter che fornisce potenza al motore elettrico dell'unità BSG/ISG. La batteria da 12 V viene invece impiegata per alimentare i moduli di controllo elettronici di tipo legacy ospitati a bordo dei veicoli MHEV e fornisce, se necessario, una potenza a bassa tensione ai sistemi a 48 V. Per gli OEM che operano nel settore automotive i veicoli MHEV rappresentano una soluzione intermedia tra la propulsione tradizionale (ovvero quella fornita dai motori a combustione interna) e la propulsione completamente elettrica dei veicoli elettrici veri e propri (BEV – Battery Electric Vehicle, ovvero alimentati a batteria).

Le sempre più stringenti normative emanate a tutela dell'ambiente impongono una riduzione globale delle emissioni di CO2 prodotte dai veicoli. Con l'apporto di alcune modifiche a una piattaforma per veicoli già esistente, gli OEM sono in grado di aggiungere versioni MHEV alla propria gamma con costi di implementazione relativamente contenuti. I veicoli MHEV permettono di ridurre le emissioni di CO2 prodotte grazie ad alcune funzionalità che permettono di ridurre la quantità di carburante utilizzato dal motore a combustione interna. L'unità BSG/ISG supporta la funzione di start/stop, il recupero dell'energia durante il “coasting” (veleggiamento, ovvero marcia per inerzia) o la frenata, la generazione di energia quando il motore a combustione interna è in funzione, così come la trazione elettrica o il boost (ovvero un apporto alla trazione endotermica) in funzione dell'implementazione del sistema. Quando opera in modalità di recupero o di generazione dell'energia, l'unità BSG/ISG agisce come un generatore restituendo la potenza al pacco batteria da 48 V. A sua volta, un modulo DC-DC converte la tensione a 48 V in una tensione a 12 V per caricare appunto la batteria da 12 V.

Particolarità e caratteristiche dei MHEV

I veicoli MHEV permettono agli automobilisti di entrare nel mondo dei veicoli elettrici senza particolari traumi in quanto nella maggior parte dei casi non vengono percepite sostanziali differenze, in termini di prestazione o funzionalità, rispetto ai tradizionali veicoli con motore a combustione interna. Gli “ibridi leggeri” non richiedono alcuna ricarica dalla rete (o da una colonnina) elettrica, il rifornimento è rapido e non danno luogo alla cosiddetta “ansia da autonomia (range anxiety) durante i lunghi viaggi, un fenomeno che può colpire i possessori di alcuni tipi di veicoli completamente elettrici. Il solo istante in cui i guidatori, o i passeggeri, possono notare le differenze funzionali che caratterizzano un veicolo MHEV è quando il motore a combustione interna si arresta in particolari condizioni di guida.

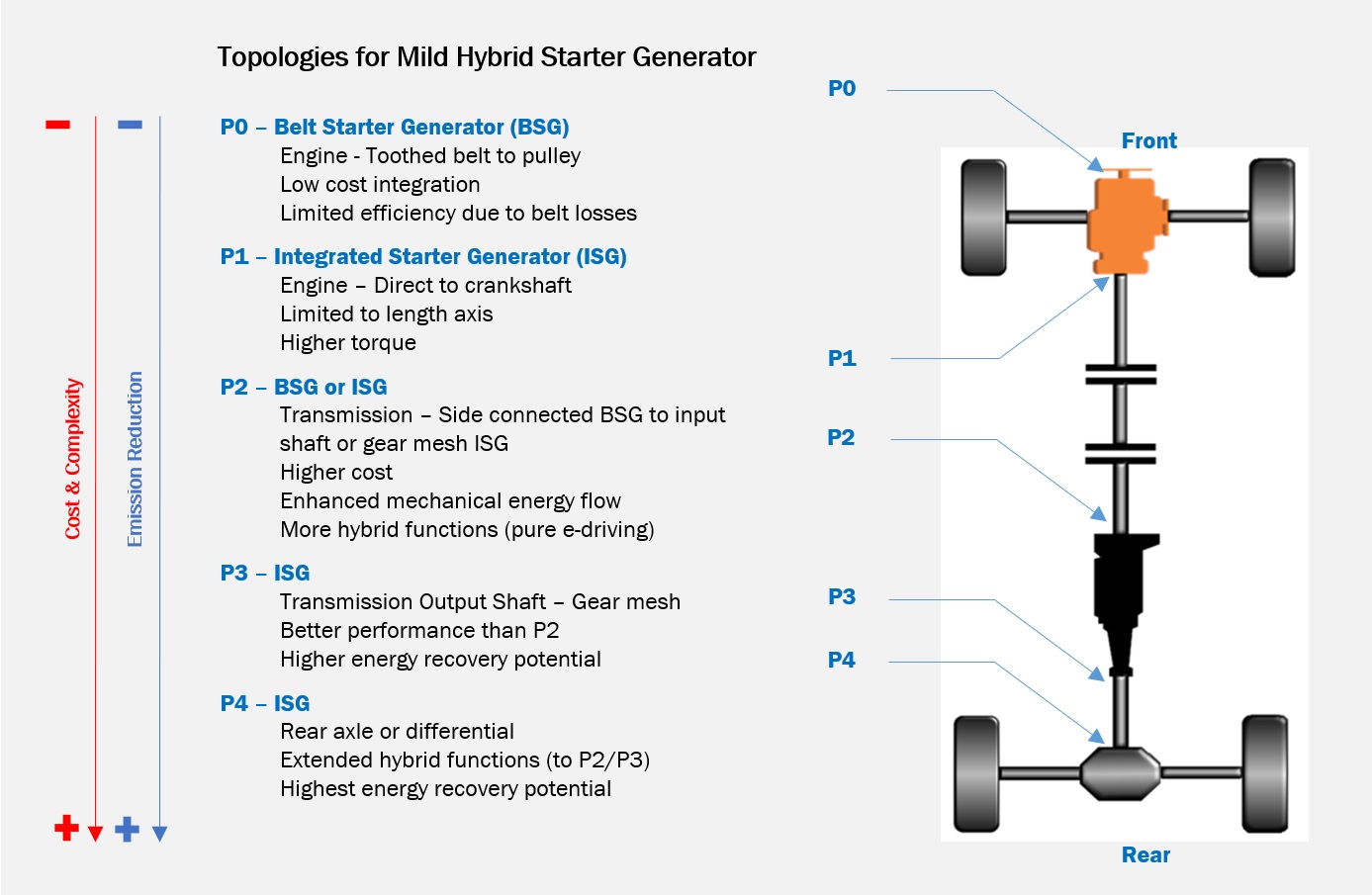

La temperatura del motore, il tempo intercorso dall'ultimo spegnimento del motore, i livelli della tensione della batteria e lo stato di carica, i carichi elettrici e la minima velocità raggiunta dal veicolo sono alcune delle condizioni specifiche che vengono monitorate da un algoritmo per determinare se utilizzare il motore a combustione interna o l'unità BSG/ISG. La complessità che si cela dietro queste decisioni prese dall'algoritmo esula dagli scopi di questo articolo. L'unità BSG/ISG può essere collocata in differenti posizioni prestabilite, identificate da sigle variabili da P0 a P4: ciascuna di esse fornisce differenti funzionalità e comporta la risoluzione di problematiche di progetto diverse.

Il recupero dell’energia negli MHEV

La potenza di uscita, il metodo di accoppiamento con il gruppo propulsore e le funzionalità associate all'unità BSG/ISG dipendono dalla posizione di quest'ultima. Come menzionato in precedenza, le funzioni di che questa unità è in grado di supportare sono start&stop, trazione elettrica a bassa velocità, boost elettrico per il motore a combustione interna e recupero dell'energia. Mentre il recupero dell'energia può avvenire in fase di veleggiamento o di frenata quanto il motore a combustione interna non è in funzione, la generazione di energia (funzionalità di generatore) si verifica nel momento in cui il motore a combustione interna è in funzione e viene utilizzata per fornire potenza alla batteria a ioni di litio da 48 V. Da un breve esame delle posizioni in cui è possibile installare l'unità BSG/ISG, appare chiaro che nelle configurazioni P0 e P1 non è possibile il recupero dell'energia quanto il motore non è in funzione. Nelle configurazioni P2 – P4, invece, è possibile il recupero dell'energia quando il motore non è in funzione nelle fasi di veleggiamento o di frenatura in quanto il movimento meccanico della trasmissione farà girare il motore elettrico in modo da consentire la funzionalità di generatore.

Le unità BSG/ISG. Caratteristiche e funzionamento

Le unità BSG/ISG sono caratterizzate da una potenza di uscita di picco compresa tra 5 e 25 kW (o anche superiori), valori questi che dipendono dalla posizione di installazione e dal meccanismo di accoppiamento utilizzato. Nei sistemi di trasmissione a cinghia la potenza di uscita è limitata a causa dello slittamento della cinghia e della coppia massima applicata, mentre nel caso di sistemi ad azionamento diretto, che fanno ricorso a ingranaggi o una connessione diretta all'albero motore, la potenza di uscita può essere più elevata. Le posizioni di installazione (P0-P4) non influenzano solo la potenza di picco, ma anche l'efficienza a livello di sistema.

Nella posizione P0 la potenza di picco è limitata dalle perdite dovute alla cinghia. Il recupero o la generazione dell'energia richiedono che il motore a combustione interna sia in azione al fine di far girare la macchina elettrica (e-machine). La rotazione di quest'ultima è correlata direttamente alla rotazione, o giri, del motore a combustione interna. Di conseguenza se i giri al minuto (RPM – Revolution Per Minute) diminuiscono a causa di fenomeni di veleggiamento o di frenata, la potenza generata dall'unità BSG destinata alla batteria a 48 V risulta inferiore. Poiché la funzionalità di recupero dell'energia resta limitata, l'azione dell'algoritmo che governa lo spegnimento del motore sarà meno efficace e non consentirà un risparmio di carburante in misura paragonabile a quello possibile con le altre opzioni.

L'installazione nella posizione P1 prevede un collegamento diretto con l'albero del motore per cui non si verificherà il fenomeno dello slittamento dovuto alla presenza della cinghia. È possibile ottenere valori di potenza di uscita e di coppia superiori rispetto a quelli relativi all'installazione nella posizione P0. Le altre funzionalità per la posizione P1 sono identiche a quelle descritte per la posizione P0.

La posizione P2 prevede collegamenti tramite cinghia o rete di ingranaggi al gruppo propulsore e l'unità BSG/ISG è ubicata tra il motore a combustione interna e l'ingresso della trasmissione. Una frizione può innestare o disinnestare il motore a combustione interna dalla trasmissione: in questa posizione è possibile ottenere una coppia di uscita maggiore e migliorare il rapporto velocità/coppia con l'unità BSG/ISG. Grazie alla frizione è anche possibile ottenere una trazione puramente elettrica, che viene fornita dall'unità BSG/ISG alle basse velocità mentre il motore a combustione interna non è in funzione. In questo caso la funzionalità di recupero dell'energia è effettivamente di tipo rigenerativo poiché la macchina elettrica ha una connessione con la trasmissione e continuerà a girare anche se il motore a combustione interna è spento. Questa funzionalità migliorata di recupero dell'energia consente di utilizzare un algoritmo per l'arresto del motore più efficace, per cui il risparmio di carburante sarà maggiore rispetto a quello ottenibile con le due precedenti configurazioni P0 e P1.

La posizione P3 prevede il collegamento mediante rete di ingranaggi con l'albero di uscita della trasmissione. Le perdite, a livello sia di motore a combustione interna sia di trasmissione sono minime rispetto a quelle delle posizioni precedenti (P0-P2). In modo analogo a quello che accade per la posizione P2, la frizione consente al motore a combustione interna di disconnettersi dalla trasmissione, permettendo sia la trazione elettrica alle velocità più basse sia la rigenerazione dell'energia durante le fasi di veleggiamento o frenatura mentre il motore a combustione interna non è in funzione.

La posizione P4 prevede il collegamento tramite rete di ingranaggi con l'asse posteriore o il differenziale e le funzionalità sono identiche a quelle descritte per la posizione P3. Come quest'ultima, anche la posizione P4 assicura il massimo recupero dell'energia. Installando un ISG in questa posizione in un veicolo a trazione anteriore (FWD – Front Wheel Drive) è possibile ottenere una trazione integrale (AWD – All Wheel Drive) utilizzando una batteria a ioni di litio di dimensioni appropriate.

Nelle posizioni P0-P4 è possibile avere più di una macchina elettrica. La flessibilità legata all'utilizzo di differenti combinazioni consente ai produttori di veicoli di implementare ulteriori funzionalità o di riutilizzare la maggior parte della precedente piattaforma di un veicolo prima di trasformarlo in un ibrido leggero. L'ottimizzazione del riutilizzo riduce l'impatto dei costi del processo di transizione verso una topologia MHEV, a tutto vantaggio sia degli OEM sia dei consumatori.

Gli utilizzatori noteranno sottili differenze in un veicolo MHEV come lo spegnimento del motore a combustione interna durante una fermata o durante il veleggiamento e la frenatura. I conducenti si accorgeranno che, nel caso in cui l'unità BSG/ISG dei loro veicoli sia ubicata nelle posizioni P2-P4, il motore a combustione interna potrebbe non riavviarsi immediatamente, poiché la trazione elettrica potrebbe iniziare a spostare il veicolo a partire da una situazione di arresto completo. I veicoli MHEV non sono a emissioni zero (ZEV – Zero Electric Vehicle) come le auto a batteria (BEV), ma consentono di ridurre le emissioni di CO2 in misura compresa tra il 4 e il 10% (fonte: Yole Développement, 2020), permettendo nel contempo agli OEM di aggiornare le loro flotte di veicoli utilizzando le tecnologie di elettrificazione. Tutti i progressi, piccoli o grandi che siano, contribuiscono collettivamente alla transizione verso un mondo più “pulito”. I veicoli MHEV permetteranno di ridurre l'impatto ambientale dei trasporti, soddisfacendo allo stesso tempo le aspettative in termini di prestazioni degli utilizzatori fino al momento in cui i veicoli BEV non saranno in grado di esaudire “in toto” le esigenze dei consumatori.

Gli ibridi in prospettiva

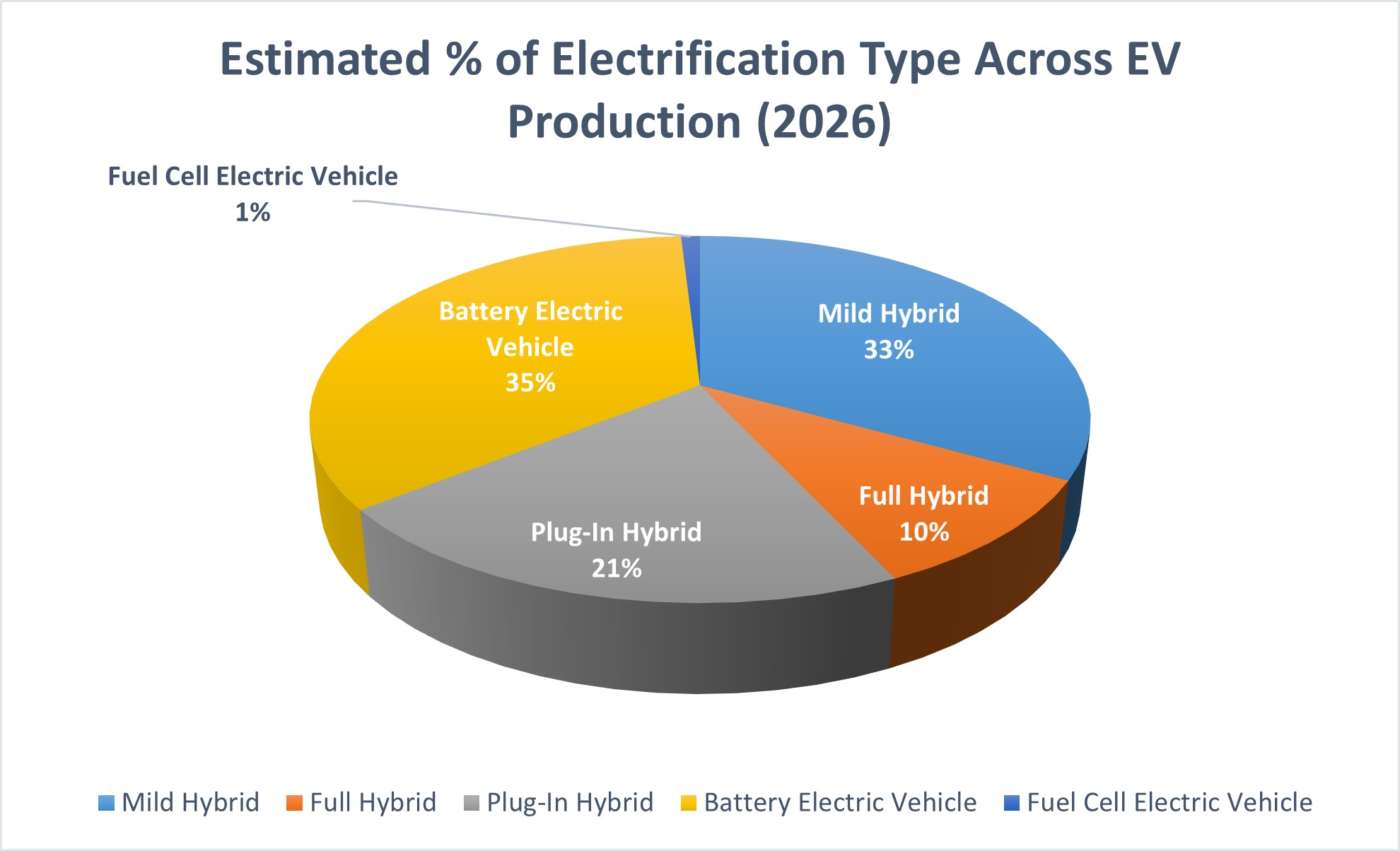

I veicoli “ibridi leggeri” rappresentano circa 1/3 di tutti i veicoli elettrici prodotti annualmente e continueranno a detenere questa percentuale almeno fino al 2026. Con un tasso di crescita medio annuo (CAGR) del 19,8%, i veicoli MHEV faranno registrare consistenti aumenti in termini di volumi mentre continuerà la transizione verso flotte che saranno composte in misura sempre maggiore da veicoli elettrici (fonte: Strategy Analytics, 2020). (Figura 2)

Ci sono numerosi aspetti di natura ingegneristica da prendere in considerazione nella progettazione di un'unità BSG / ISG. I fattori che influenzano il progetto del modulo sono la potenza di uscita (costante e di picco), la posizione (P0-P4), il metodo di raffreddamento e i vincoli di spazio. Per quanto concerne il controllo elettronico e l'elettronica di potenza utilizzata nell'inverter, l'ottimizzazione della densità di potenza, l'alta efficienza e l'affidabilità sul lungo termine sono tutti requisiti critici.

ON Semiconductor può introdurre una varietà di tecnologie scalabili per la progettazione di unità BSG/ISG. La gamma comprende MOSFET di media tensione e moduli di potenza per applicazioni automotive, circuiti per il pilotaggio del gate, soluzioni per la regolazione della potenza e IVN (In-Vehicle Networking). I clienti che collaborano con ON Semiconductor possono realizzare soluzioni ad alte prestazioni e sviluppare una gamma completa di livelli di potenza per le loro applicazioni BSG/ISG.

Bibliografia

Yole Développement. (2020). Power Electronics for Electric & Hybrid Electric Vehicles 2020

Strategic Analytics. (2020, October). Automotive Sensor Demand 2018-2027.