L’automazione del maggior numero possibile di passaggi all’interno del processo di fabbricazione offre vantaggi significativi nella produzione di elettronica moderna ed è un fattore essenziale nel percorso verso la fabbrica intelligente integrata. Più attività manuali lunghe e soggette a errori possono essere eliminate, più tempo potrà essere riservato per manutenere le linee di produzione tenendole in perfetto assetto di funzionamento; questo, a sua volta, influisce positivamente sulla produttività della linea e sulla qualità dei prodotti in uscita.

L’obiettivo della fabbrica intelligente integrata coinvolge non solo l’automazione, ma anche una piena integrazione delle risorse per sincronizzare tra loro e amalgamare con il flusso di fabbricazione, in modo ottimale, persone, attrezzature, processi e materiali.

ASM – rappresentata da SDG di Concorezzo (MI) – vanta una pluriennale tradizione tecnologica che oggi la porta a poter offrire ai suoi clienti un’ampia gamma di soluzioni per passare gradualmente alla fabbrica intelligente integrata.

Sistemi di produzione sempre più complessi, requisiti di qualità in aumento, tempi di consegna più brevi e lotti di piccole dimensioni (high mix/low volume)sono solo alcune delle sfide che i produttori di elettronica devono affrontare oggi. Inoltre, lo spazio per immagazzinare mai sufficiente abbinato a una crescente varietà delle famiglie di componenti, rende desiderabile rifornire di materiali la linea secondo necessità (just-in-time), mentre molte operazioni manuali non solo rallentano le operazioni, ma nascondono sempre l’insidia di potenziali errori.

La connettività e l’integrazione dei processi alla base dell’automazione

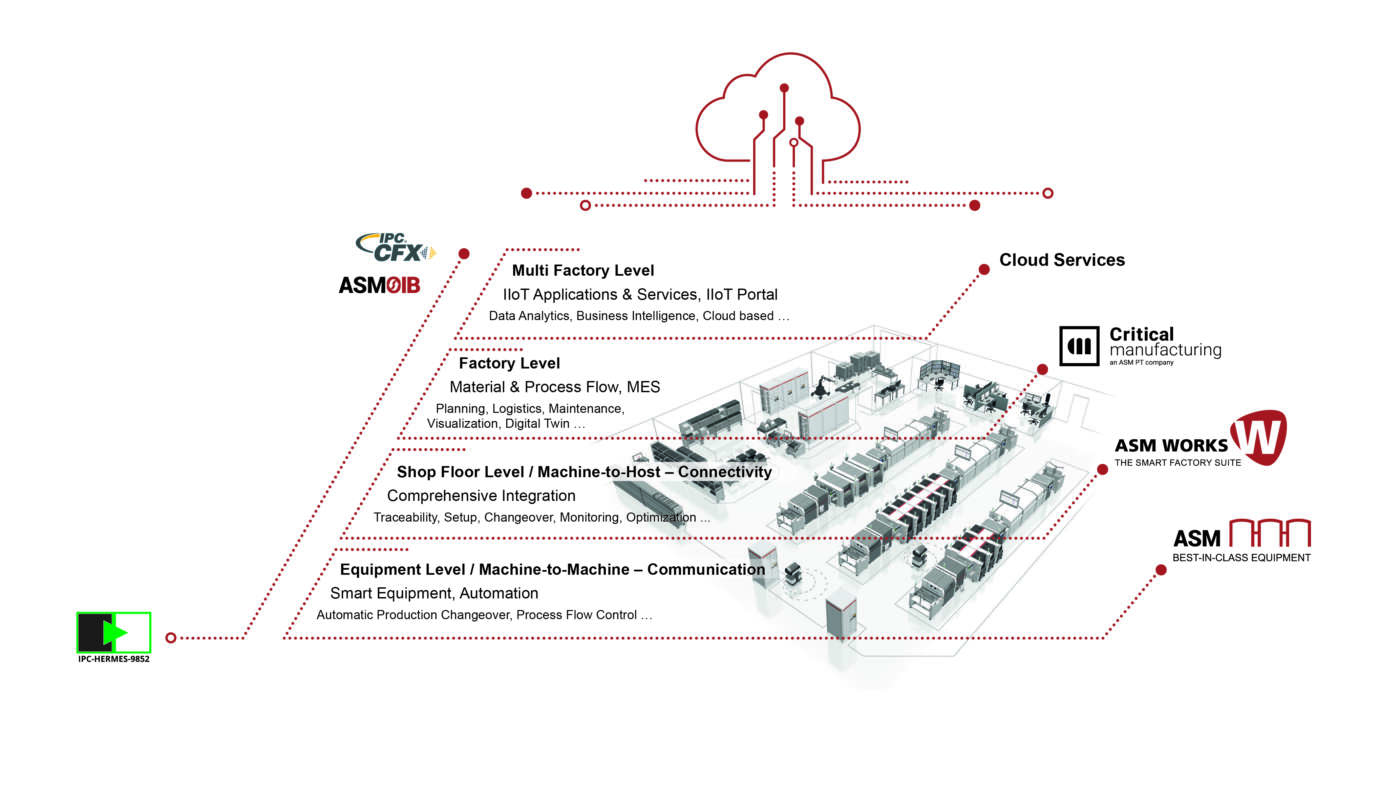

La connettività totale costituisce la base indispensabile per processi di assemblaggio completamente automatizzati e ottimizzati. ASM come fornitore di sistemi tecnologicamente avanzati, è in grado di garantire il flusso continuo di dati dai singoli sistemi della linea ai sistemi MES (manufacturing execution systems) di controllo della produzione, fino alle soluzioni cloud globali.

Sono utilizzate interfacce standard aperte come IPC-9852-Hermes per la comunicazione machine-to-machine che consente lo scambio di dati relativi alla scheda lungo la linea e protocolli come ASM OIB e IPC-CFX per una comunicazione machine-to-business standardizzata e semplificata . Questi standard consentono inoltre di integrare le apparecchiature ASM con i sistemi di altri fornitori.

Una volta fornito questo livello di connettività, le moderne soluzioni software modulari controllano le macchine, sincronizzano tutte le fasi del processo in un flusso di lavoro flessibile e altamente automatizzato e trasferiscono informazioni preziose al personale operativo.

I componenti software principali per la logistica automatizzata dei materiali includono l’ASM Production Planner per la gestione della sequenza di setup su più linee basata sulla data di scadenza di componenti; , l’ASM Material Manager per l’integrazione di tutti i processi relativi ai materiali nel magazzino, la preparazione del setup offline e la fornitura di materiale sulle linee. L’ASM Command Center è dedicato all’organizzazione del personale di linea in pool intelligenti di operatori che lavorano su più linee per una maggiore efficienza complessiva. E poiché la produzione di componenti elettronici dipende in modo critico da una gestione efficiente della produzione, ASM fornisce tramite la sua sussidiaria portoghese Critical Manufacturing soluzioni MES modulari che possono essere personalizzate per soddisfare le esigenze di ogni utente.

Sistemi di immagazzinamento per la fornitura automatizzata e ottimizzata di materiali ai robot

La ASM Material Tower raccoglie le bobine dei componenti in base alle imminenti configurazioni di macchina,le raduna in trasportatori speciali prima che vengano rilasciate agli AGV (Automated/Automatic Guided Vehicle o anche Autonomous Guided Vehicle) che le trasportano nell’area di allestimento dei feeder o direttamente alla linea di produzione. Più torri possono essere raggruppate tra loro e scambiarsi articoli tramite un sistema di trasporto interno. Grazie all’integrazione dell’ASM Material Tower con la soluzione Material Manager per la gestione dei materiali e col MES della produzione, il sistema ha accesso a tutte le sequenze di setup e alle richieste di materiale, in modo che il tutto possa essere rilasciato agli AGV con il minor numero possibile di viaggi.

Cambi di configurazione automatizzati

I robot mobili che trasportano materiali stanno diventando di uso comune nelle fabbriche moderne. Come passaggio successivo, gli AGV adeguatamente attrezzati, potranno operare cambi di configurazione completamente automatizzati nell’ambito della fabbrica intelligente integrata, senza alcun intervento da parte dell’operatore. Per fare ciò gli AGV a scocca ribassata si sposteranno sotto i carrelli dei componenti adeguatamente attrezzati, li solleveranno e li trasporteranno dentro o fuori dalla pick & place. Poiché i carrelli per il cambio dei bancali di feeder non richiedono alcuna connessione di alimentazione fisica, gli AGV non devono collegare o scollegare nulla.

Il software può coordinare un pool di più AGV per eseguire cambi di configurazione lungo l’intera linea in modo rapido ed efficiente. Anche quando tutti gli operatori sono impegnati altrove, le macchine ricevono automaticamente le nuove forniture quando ne hanno bisogno. E grazie alla capacità di comunicazione della macchina, il sistema è a conoscenza dei dati relativi ai consumi correnti o delle imminenti configurazioni da eseguire e può attivare automaticamente le attività necessarie. ASM ha già dimostrato la validità di tutti questi processi dal vivo lo scorso anno in varie occasioni.

Rimozione dei residui di nastro

L’automazione degli approvvigionamenti di linea richiede molto di più che non la sola fornitura di materiale fresco. Anche le macchine di posizionamento generano rifiuti. ASM affronta questo problema con il suo sistema ASM Waste Removal System. Si tratta di un sistema di trasporto modulare al di sotto delle macchine che raccoglie gli avanzi di nastro sminuzzato e li trasporta fino alla fine della linea dove vengono scaricati in un contenitore. Quando il contenitore è pieno, un AGV lo preleva e lo sostituisce con uno vuoto. Il sistema di trasporto è costituito da singoli moduli (uno per macchina) e può essere esteso o accorciato secondo necessità.

Nuovi metodi di lavoro secondo ASM: il pool intelligente di operatori sostituisce le strutture rigide

Anche la trasmissione dei compiti, dei dati e delle informazioni sugli ordini agli operatori di linea può essere sincronizzata e ottimizzata con soluzioni intelligenti. Con ASM Command Center, le informazioni non devono più essere raccolte manualmente, ma tutte le attività e le informazioni associate vengono comunicate automaticamente e gli operatori ricevono una notifica in tempo reale. Di conseguenza, la rigida assegnazione di persone a singole linee o aree come il magazzino o l’area di preparazione del setup diventa obsoleta. Poiché tutto e tutti sono collegati, il software è a conoscenza del consumo di materiale corrente, conosce i lavori imminenti di produzione, le impostazioni o le operazioni di manutenzione e riceve immediatamente i messaggi di malfunzionamento dalle macchine.

Sulla base delle informazioni di cui sopra, il software avvisa gli operatori che sono addestrati nella rispettiva attività e sono disponibili. Essendo edotto sulle capacità di ogni singolo operatore, l’ASM Command Center può assegnare, coordinare e dare la priorità a tutte le attività in modo appropriato tramite vari dispositivi mobili come smartphone, tablet o smartwatch; automaticamente, tempestivamente e senza ritardi. In questo modo, gli operatori possono essere impiegati in modo flessibile e secondo necessità e disponibilità sulle linee o in varie altre aree, trasformando così i singoli operatori in un pool intelligente di operatori.

Ottimizzazione autonoma del processo

ASM ProcessExpert è un sistema SPI che lavora in linea sulla base dell’autoapprendimento ed è già in uso in molte fabbriche di elettronica. Il sistema combina ASM ProcessLens SPI ad alta precisione con il software ASM ProcessEngine. Il sistema non si limita a controllare il processo di serigrafia della pasta saldante, ma lo ottimizza in modo proattivo, e su richiesta dell’utente, può persino fare tutto questo da solo senza assistenza manuale.

Per fare ciò, memorizza i dati di misura in un database insieme ai dati provenienti dai sensori e alle impostazioni delle serigrafiche, che valuta in tempo reale con l’aiuto delle tecnologie dei big data. Il sistema apprende da ogni PCB serigrafato rilevando le interdipendenze tra i risultati del processo di stampa, i modelli di stencil e le impostazioni della serigrafica. Invece di rispondere come i classici sistemi SPI alle violazioni delle soglie di tolleranza critiche con allarmi e interruzioni di linea, ASM ProcessExpert rileva le tendenze più piccole e apporta le correzioni appropriate in modo proattivo prima che la serigrafia esca dai limiti della finestra di processo.

Modulare e retrofittabile

Poiché non esistono due fabbriche intelligenti e ad alta integrazione esattamente uguali, non esiste neppure un unico modo per realizzarle, motivo per cui modularità, scalabilità e rinnovabilità sono concetti di base importanti per le soluzioni ASM. Gli utenti possono passare all’automazione autonoma in più fasi, in base alle loro esigenze e alle singole capacità. Ad esempio la strada verso la logistica automatizzata dei materiali potrebbe iniziare col trasporto di materiali coordinati in modo intelligente e supportati da AIV, da sistemi di stoccaggio come ASM Material Tower all’area di preparazione del setup o direttamente alla linea. Ciò potrebbe essere seguito dall’introduzione di pool intelligenti di operatori o da cambi di configurazione completamente automatizzati. A seconda delle esigenze dell’utente, questa strategia potrebbe quindi essere continuata fino a raggiungere il livello di automazione desiderato. Un approccio come questo consentirebbe all’utente di spalmare nel tempo i propri investimenti e di ridurre al minimo i rischi.

La nuova generazione di serigrafiche

Nella panoramica di innovazione tecnologica di ASM rientra DEK TQ, la nuova generazione di serigrafiche progettate da zero e caratterizzate da elevata precisione, potenza produttiva e da manutenzione estremamente ridotta. Nuovi azionamenti lineari, stampa fuori cinghia e innovativi sistemi di bloccaggio garantiscono un il livello di precisione richiesto dalle schede elettroniche più complesse e forniscono un processo di stampa stabile, anche in presenza dei componenti più miniaturizzati.

Il trasporto a tre stadi e gli esclusivi controller ASM NuMotion con comunicazione basata su fibre ottiche riducono il tempo di ciclo a 5 secondi e offrono prestazioni di alta precisione (± 17,5 µm @ 2 Cpk) con il minimo ingombro possibile (1,3 m2).

La sua innovativa testa di stampa consente il controllo integrato dell’altezza della pasta e col distributore di pasta anch’esso completamente integrato si arriva ad avere una continuità media di lavoro pari a 8 ore prima che sia richiesto l’intervento dell’operatore.

Al fine di fornire una trasparenza completa per tutti i dati di serigrafia e per una facile integrazione nella fabbrica SMT intelligente, DEK TQ interagisce a loop chiuso col sistema SPI e supporta molte interfacce standard di comunicazione: IPC-Hermes-9852, ASM OIB, IPC CFX.