Avere un controllo efficiente ed efficace del motore è un aspetto fondamentale per un numero sempre maggiore di ingegneri elettronici che lavorano in settori che spaziano dai controlli industriali all'automazione degli edifici, dalle pompe per uso domestico agli elettrodomestici. Tuttavia, ci sono molte sfide da affrontare per realizzare controlli-motore efficaci - soprattutto quando le applicazioni in cui essi trovano impiego devono sviluppata rapidamente con risorse limitate. Altrettanto importante è la necessità di adottare metodi di controllo sempre più sofisticati per sfruttare i vantaggi dei motori in corrente continua senza spazzole (BLDC: Brushless Direct Current) a velocità variabile, che sono più piccoli, più efficienti, più affidabili e presenti ormai nella maggior parte delle applicazioni a bassa e media potenza. Tali difficoltà aumentano, poi, in progetti nei quali l'attenzione è focalizzata su caratteristiche e funzioni che non riguardano il motore, ma che si ritiene possano generare un vantaggio competitivo maggiore per il prodotto finito, oppure nei casi in cui progettare sistemi di controllo del motore non è necessariamente una delle competenze fondamentali del gruppo di sviluppatori.

Oltre l'hardware e il software

Per diversi anni, i produttori di semiconduttori hanno aiutato progettisti a semplificare lo sviluppo dei sistemi di controllo dei motori offrendo prodotti standard per applicazioni specifiche, che incorporano funzioni dedicate al pilotaggio dei motori e realizzate tramite hardware. Sebbene siano facili da usare - tipicamente tutto quello che serve per cambiare la velocità di un motore è applicare un opportuno segnale di tensione in ingresso - la funzionalità di tali dispositivi, per definizione, non può essere modificata. Questa limitazione riduce la flessibilità di progetto e richiede ulteriori sviluppi di hardware e software qualora si debbano affrontare applicazioni diverse da quelle standard. Un ulteriore limite dell'approccio che si avvale dei sopracitati prodotti standard per applicazioni specifiche è costituito dal fatto che, generalmente, tali dispositivi non hanno la capacità computazionale necessaria per gestire le più complesse tecniche di controllo ad orientamento di campo, che sono richieste nei progetti dei moderni motori in continua senza spazzole. Conosciuta anche con il nome di controllo vettoriale, la tecnica di controllo ad orientamento di campo supera il problema della scarsa precisione in regime di bassa velocità, intrinseca del tradizionale controllo trapezoidale, offrendo, al contempo, una migliore efficienza a velocità elevate se paragonata con le consuete tecniche sinusoidali. Gli schemi di controllo a orientamento di campo stanno avendo particolare diffusione grazie alla riduzione dei consumi che sono potenzialmente in grado di realizzare - un piccolo scarto tra le velocità impostate e quelle effettive sta a significare che non c'è grande bisogno di marcate correzioni, sia di accelerazione sia di decelerazione. Più energia, quindi, viene destinata alla rotazione del motore piuttosto che dispersa nel riscaldamento degli avvolgimenti. Inoltre, il motore viene sottoposto a stress minori, a beneficio della sua affidabilità. Per contro, lo svantaggio è rappresentato dal fatto che la realizzazione pratica degli algoritmi complessi richiesti dal controllo a orientamento di camp è ben lungi dall'essere banale: tale tecnica, infatti, prevede la trasformazione delle correnti rilevate di statore nelle sue componenti vettoriali in quadratura e ed in fase rispetto al rotore; il confronto della componente in fase con lo zero e con la coppia richiesta dall'applicazione; l'integrazione dei segnali di errore; la trasformazione inversa nel sistema di riferimento solidale allo statore ed, infine, la generazione dei corrispondenti segnali di controllo della modulazione a larghezza d'impulso. Questo è il motivo per il quale le realizzazioni di controllori a orientamento di campo hanno richiesto, almeno fino a poco tempo fa, sviluppi software onerosi dal punto di vista dei tempi e delle risorse. Ora, tuttavia, l'accesso a microcontrollori che integrano già a bordo processori vettoriali, funzioni di pilotaggio dei motori e periferiche ottimizzate sta fornendo un metodo alternativo basato sul firmware. Tale approccio garantisce una flessibilità di progetto che rimaneva preclusa con l'utilizzo dei prodotti standard per applicazioni specifiche e allo stesso tempo minimizza, e in alcuni casi addirittura elimina, il costo addizionale di programmazione e di risorse legato ad un progetto basato sul software.

Rapidità di realizzazione

delle soluzioni basate sul firmware

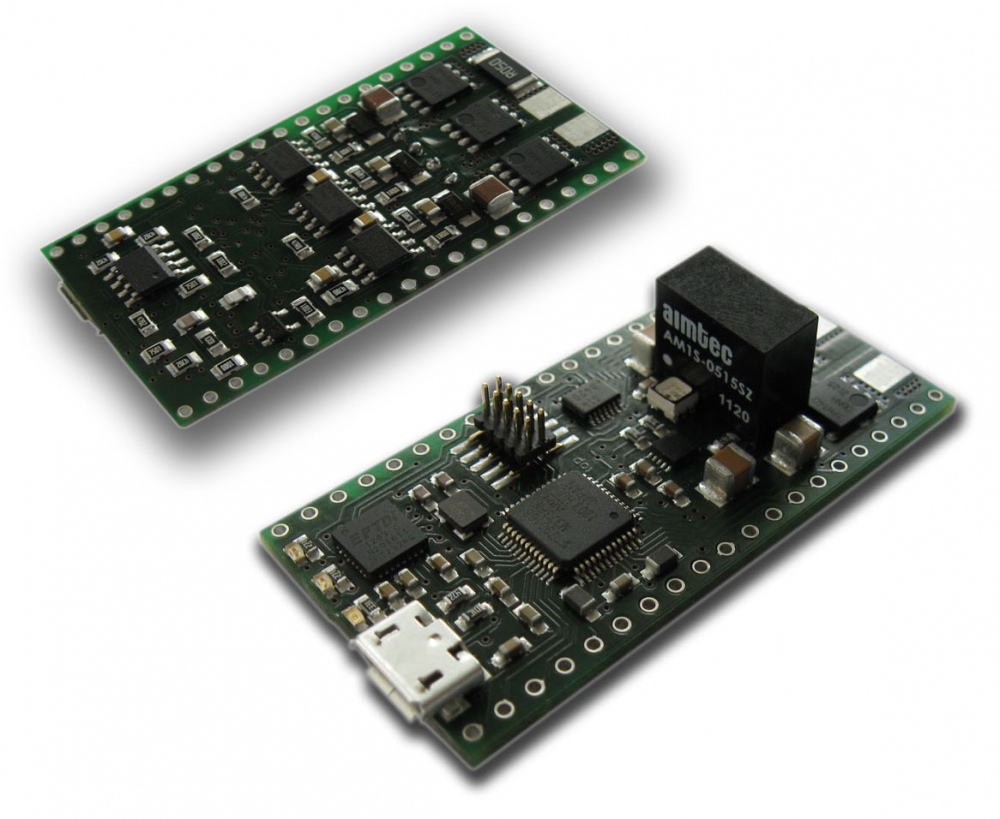

Il nucleo di elaborazione del processore a 32 bit Arm Cortex-M3 è ideale per applicazioni fortemente deterministiche in tempo reale ed è stato progettato per rispondere alle esigenze di bassa potenza statica e dinamica. Il diagramma precedente mostra il livello hardware fisico del microcontrollore come base dell'intera realizzazione, per arrivare fino al livello dell'applicazione finale, in cima allo schema, attraverso lo strato di astrazione dall'hardware dello standard per l'interfaccia software di microcontrollori Cortex sviluppato da Arm, attraverso i livelli del sistema operativo FreeRtos e dei circuiti di pilotaggio e gli elementi del controllo-motore. Le attività A e B (Task A e Task B) rappresentano alcune funzioni del controllo-motore per applicazioni specifiche sviluppate dal progettista e realizzate senza modificare la funzionalità di base del controllore medesimo. Tutti gli altri blocchi che compaiono sotto il livello dell'applicazione sono forniti dal firmware. Per alcuni progettisti, l'attrattiva dell'approccio basato sul firmware è rappresentata dal fatto di poter scegliere quanto firmware realizzare e quale percentuale di controllo lasciar gestire, invece, dall'hardware e dal software. Molti altri progettisti, invece, preferiscono semplicemente considerare il micro-controllore come se fosse un prodotto standard per applicazioni specifiche solamente un po' più intelligente e dedicare il minor tempo possibile a configurare il dispositivo oppure a scrivere del codice supplementare. Per questo motivo, l'ultima evoluzione nel campo dei progetti di controlli-motore basati sul firmware e su microcontrollori è la scheda di sviluppo per un controllo-motore dedicata e pre-configurata. La scheda SigmaBoard di Toshiba ne è un esempio significativo. Questa scheda misura solo 2,5 cm x 5 cm ed è progettata per un pronto e immediato utilizzo con motori a bassa tensione con livelli di tensione e corrente che arrivano, rispettivamente, a 36 V e 2 A. Per quanto riguarda l'hardware, SigmaBoard è un circuito stampato a doppia faccia che è stato progettato con un lato analogico e uno digitale. Il lato analogico comprende alcuni circuiti di pilotaggio del gate, un circuito per la misura di corrente che include una resistenza di shunt da 50 mΩ e un amplificatore per rilevare la corrente stessa, un comparatore di sovracorrente d alcuni Mosfet low-side (ramo inferiore connesso a massa). Come il microcontrollore “SigmaDevice” TMPM373 di Toshiba, così il lato digitale di questa scheda presenta un'interfaccia da USB a seriale con una velocità di trasmissione pre-impostata pari a 115kbps; un connettore Usb per un Pc di rete; un convertitore Dc-Dc, un Led a colori Rgb per indicare ciascuna fase del motore; interfacce per le uscite delle diverse fasi U, V e W del motore e, infine, il Mosfet high-side. Il dispositivo TMPM373 di Toshiba è un circuito integrato di piccole dimensioni con 48 pin, che contiene un nucleo di elaborazione a 32 bit di tipo Arm Cortex-M3, che funziona con alimentazione a 5 V e con una velocità massima del processore interno pari a 80 MHz. Insieme alla funzionalità di controllo del motore, i suddetti blocchi comprendono una memoria “Nano Flash” per una programmazione rapida ed un'unità di rilevamento della frequenza di oscillazione che facilita la conformità alla normativa standard Iec 60730. Sulla SigmaBoard, questo microcontrollore è programmato in fabbrica con il firmware di controllo del motore di Toshiba. La scheda SigmaBoard è stata progettata per essere usata insieme al software - liberamente scaricabile - MotorMind, sempre di Toshiba. Funzionando su di un Pc (oppure, in futuro, su di un tablet con sistema operativo Android dotato modulo di comunicazione Bluetooth, configurazione che offre l'ulteriore vantaggio dell'isolamento galvanico), tale strumento utilizza un'interfaccia utente grafica molto intuitiva che semplifica la configurazione dei parametri fondamentali del controllo-motore ad orientamento di campo. Parametri quali le impostazioni del controllore proporzionale-integrale, il tempo morto e la frequenza di modulazione di larghezza d'impulso possono essere impostati e conservati in una memoria interna per un eventuale successivo utilizzo isolato dal terminale. Una volta configurato, è infatti possibile scollegare il Pc ed, a quel punto, il minimo indispensabile richiesto al progettista per far funzionare il motore è semplicemente la disponibilità del motore stesso, un alimentatore adatto per il motore in questione e per la scheda ed, infine, un segnale analogico di ingresso per comandarne la velocità. Il microcontrollore pre-programmato elimina la necessità di qualsiasi ulteriore sviluppo software e, sebbene ad esso possano essere collegati segnali addizionali per l'ingresso di velocità a modulazione di larghezza d'impulso, rilevamento e segnalazione di guasto ed una misura della velocità, tutti questi segnali non sono strettamente indispensabili. Inoltre, la nuova scheda può anche essere collegata a una qualsiasi altra scheda di potenza attraverso i corrispondenti pin sul circuito stampato, consentendo così ai progettisti di usare il medesimo firmware e gli stessi elementi digitali per sviluppare sistemi di controllo di motori più grandi, oppure per rispondere ai requisiti di differenti applicazioni.

Supporto flessibile

In base ai requisiti della specifica applicazione, la scheda SigmaBoard può essere impiegata come kit iniziale, come sistema di riferimento o ancora come soluzione a se stante per il controllo di un motore in continua senza spazzole. Quest'ultimo impiego risulta, probabilmente, di particolare attrattiva per i progettisti che non vogliono aggiungere funzioni supplementari o che hanno la necessità di realizzare rapidamente funzionalità di controllo-motore da produrre con bassi volumi. Inoltre, per supportare i progettisti che sono impegnati nello sviluppo di applicazioni di controllo-motore, Toshiba ha da poco creato un forum in rete pensato per favorire discussioni di alto livello tra progettisti, questo forum è a libera partecipazione e non richiede alcuna registrazione per un accesso base di sola lettura.