L'uso di guarnizioni piatte per la schermatura EMC prevedono i fermi di compressione per evitare un'eccessiva deformazione e garantire efficacia e durata; l’analisi Monte Carlo è particolarmente utile per prevedere e ottimizzare la compressione, tenendo conto delle tolleranze di produzione

Tutti i dispositivi elettronici possono generare interferenze elettromagnetiche e a radiofrequenza; queste interferenze possono causare disturbi all'interno dei dispositivi elettronici, con conseguente riduzione dell'efficacia del circuito al loro interno. La compatibilità elettromagnetica (EMC) nei dispositivi elettronici è la capacità di un dispositivo di funzionare correttamente senza essere influenzato da interferenze elettromagnetiche (EMI) e senza causare interferenze elettromagnetiche inaccettabili ad altri dispositivi. Questo equilibrio si ottiene attraverso considerazioni progettuali come schermatura e filtraggio, ed è convalidato da test obbligatori per garantire la sicurezza, l'affidabilità e il corretto funzionamento dei dispositivi elettronici nel loro ambiente.

La schermatura del contenitore, al cui interno si trova l’elettronica, è altrettanto importante degli accorgimenti adottati sul circuito e risolve parte deiproblemi. Questa schermatura è una soluzione meccanica a un problema elettrico e il progettista è tenuto a conoscere i tipi di guarnizioni disponibili e le loro diverse caratteristiche, assicurandosi che ci sia sufficiente superficie di contatto, tra le superfici di giunzione, per alloggiare la guarnizione.

Le guarnizioni vengono utilizzate in molti settori per sigillare e isolare e possono essere disponibili come preformati di geometria complessa, cuscinetti, strisce o rondelle. Le guarnizioni prodotte con materiali speciali sono progettate per proteggere i dispositivi elettronici dalle interferenze, ma anche per isolarli assicurandosi che non siano a loro volta causa di interferenze.

Le guarnizioni EMC sono utilizzate in numerosi settori per garantire la conformità dei dispositivi elettronici agli standard normativi per la compatibilità elettromagnetica. Alcune delle principali applicazioni includono:

- Elettronica di consumo: protezione di telefoni cellulari, computer ed elettrodomestici.

- Telecomunicazioni: schermatura per router, server etc.

- Dispositivi medicali: utilizzate nelle apparecchiature medicali per prevenire interferenze e garantire l'affidabilità dei dispositivi.

- Automotive: le guarnizioni EMC sono utilizzate nell'elettronica automobilistica per prevenire malfunzionamenti dovuti alle interferenze elettromagnetiche provenienti soprattutto dall'impianto elettrico del veicolo.

- Militare, difesa e aerospaziale: garantiscono la protezione delle apparecchiature militari e aerospaziali sensibili, garantendo comunicazioni sicure e integrità operativa.

- Industriale e manifatturiero: le guarnizioni EMC contribuiscono a proteggere macchinari e sistemi di controllo critici.

Guarnizione piatte Chomerics

Quando si progetta una guarnizione EMC la soluzione migliore è generalmente quella di specificare una guarnizione in una scanalatura, in genere una guarnizione O-ring o un altro profilo standard. Tuttavia, in alcune applicazioni, l'uso di questo tipo di guarnizione non è possibile e le guarnizioni piatte diventano invece l'opzione preferita. In questi casi, la corretta gestione della flessione della guarnizione sotto compressione è fondamentale per massimizzarne l'efficacia e la durata operativa.

Le guarnizioni piatte sono disponibili in una varietà di materiali che offrono proprietà e prestazioni diverse. A prima vista, il processo è semplice: si produce la guarnizione, si applicano gli elementi di fissaggio e si assembla. Purtroppo non è così semplice, soprattutto quando la guarnizione è principalmente in gomma e alcune sue aree hanno una sezione trasversale relativamente piccola.

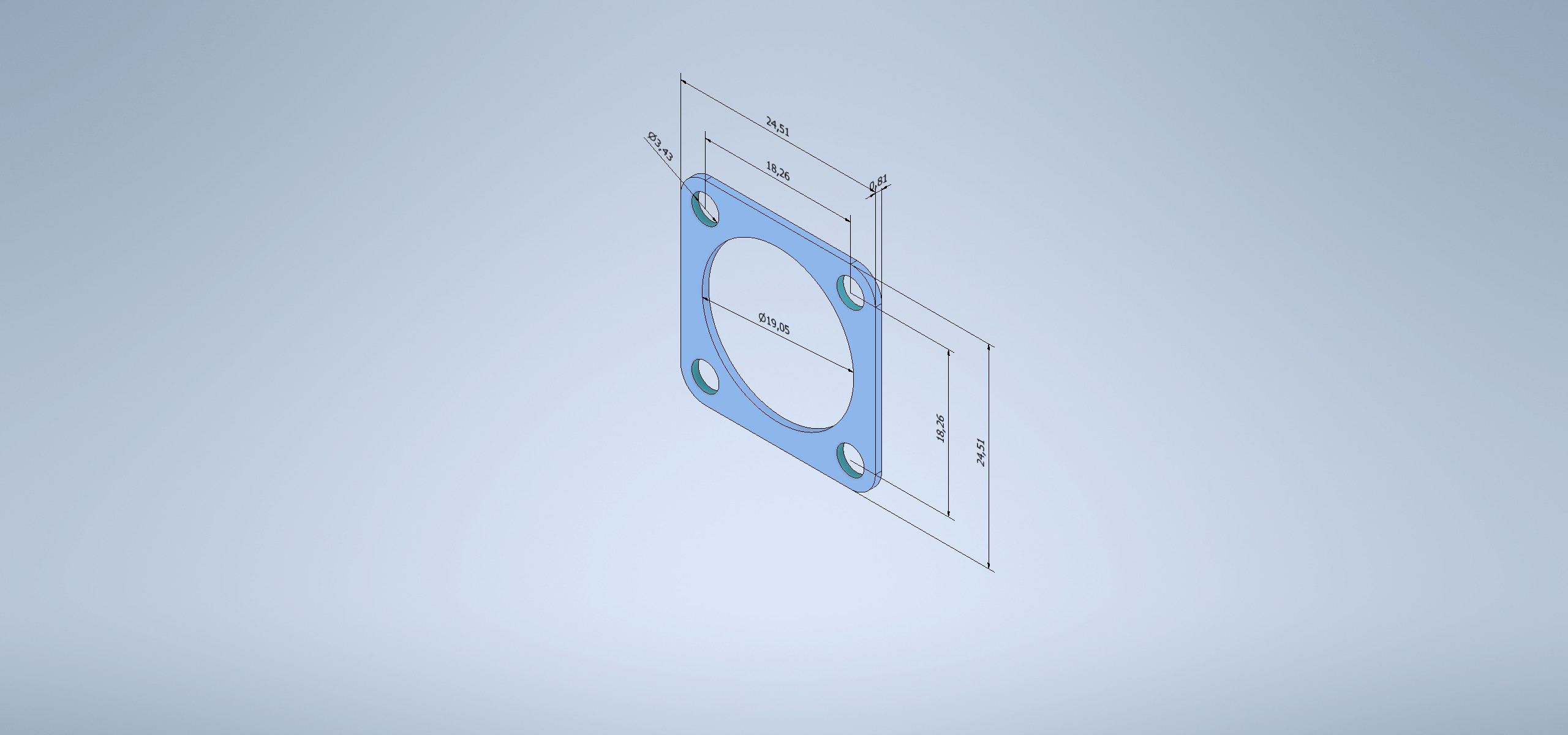

Prendiamo l'esempio comune delle guarnizioni MIL-DTL-38999 di piccole dimensioni, che in genere hanno uno spessore di 0,81 mm e un ampio foro centrale di 15-25 mm di diametro e quattro fori per viti di fissaggio di circa 3 mm di diametro. Molti fattori richiedono un attento esame per garantire un'applicazione ottimale, non ultimo il raggiungimento del corretto livello di deflessione/compressione.

Il manuale degli elastomeri conduttivi Chomerics indica che una guarnizione piatta CHO-SEAL 1285 deve essere deformata tra il 5% e il 15% del suo spessore iniziale, che in questo caso è di 0,81 mm con una tolleranza di ±0,13 mm. Oltre a questa tolleranza, piuttosto ampia, derivante dal processo di stampaggio in fogli, un altro fattore critico da considerare è il modulo di elasticità, che generalmente si aggira intorno a 1-2 MPa. Inoltre, il modulo di compressione della guarnizione è correlato al suo fattore di forma ed è generalmente compreso tra 30 e 50 MPa. Questo si traduce in una costante elastica,utilizzando la formula K = AEc/t, che per la guarnizione per connettori in Figura 1 è di circa 10.500 N/mm. Dove K è la costante elastica in N/mm, A è l'area in mm², Ec è il modulo di compressione in N/mm² e t è lo spessore in mm. (Gent, Engineering with Rubber, capitolo 8, 2012).

Considerando che la superficie della guarnizione è di circa 250 mm² e che le viti utilizzate per fissare il connettore sono probabilmente M2.5, la coppia di serraggio per tale vite sarà di circa 0,6 Nm. Utilizzando l'approssimazione T=0,2Fd, dove F=1.200 N, quattro viti M2.5 forniscono un carico di circa 4.800 N. Dato il modulo di compressione calcolato, questo carico fletterà la guarnizione di circa 0,45 mm, che è ben superiore a quanto necessario per comprimerla di un massimo del 15%.

Estrarre tutti i fermi

È quindi necessario considerare l'utilizzo di fermi di compressione, che sosterranno il carico in eccesso al raggiungimento del 15% di flessione. Questi fermi, tipicamente realizzati in alluminio serie 5000 o 6000, hanno un modulo di compressione di circa 70 GPa o 70.000 N²/mm. Quindi, anche con soli quattro arresti di compressione da 2 mm di diametro, c'è un'area più che sufficiente per fornire un metodo affidabile per prevenire la deflessione eccessiva della guarnizione.

Una deflessione nominale del 10% su una guarnizione da 0,81 mm equivale a un'altezza di arresto di 0,729 mm ±0,05 mm. Tuttavia, c'è un altro problema: la tolleranza sul foglio di materiale in gomma è di ±0,13 mm, il che potrebbe comportare un intervallo di deflessione da -14% a +27,5% nei casi peggiori.

Quindi, come è possibile superare questo problema? In tutta onestà, lo scenario di spessore massimo e minimo del foglio non si verifica praticamente mai, quindi ciò che serve è uno strumento predittivo che riduca al minimo la probabilità di deflessione eccessiva o insufficiente della guarnizione nella maggior parte dei casi.

Analisi Monte Carlo

Come per praticamente tutti i problemi indeterminati, ricorrere alla statistica e a un foglio di calcolo si rivelerà utile, in questo caso particolare attraverso l'applicazione di un'analisi Monte Carlo. Calcolando la media e la deviazione standard dello spessore del fermo di compressione e della guarnizione, ed eseguendo poi alcune centinaia di simulazioni utilizzando combinazioni casuali dello spessore del fermo di compressione e dello spessore della guarnizione, è possibile valutare la probabilità di sovra o sottocompressione.

Cercare di flettere una guarnizione di 0,81 mm di spessore tra il 5 e il 15% del suo spessore presenta un problema, poiché la tolleranza è di ±0,13 mm, ovvero ±16%. Un problema simile è evidente con i fermi di compressione, ma grazie ai processi di produzione che in genere avvengono in conformità con la norma ISO 2768-fH, non è così pronunciato.

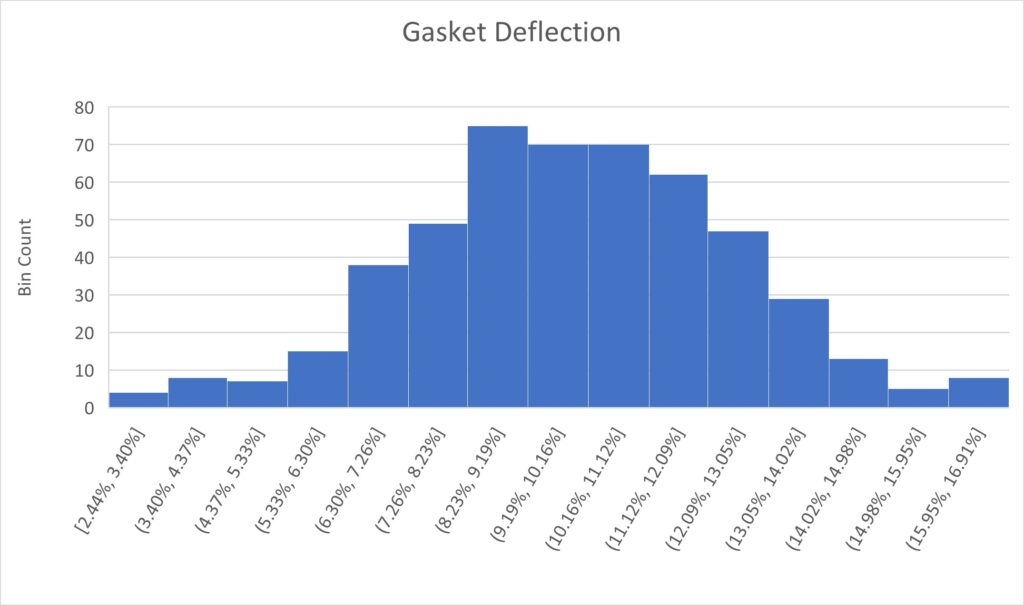

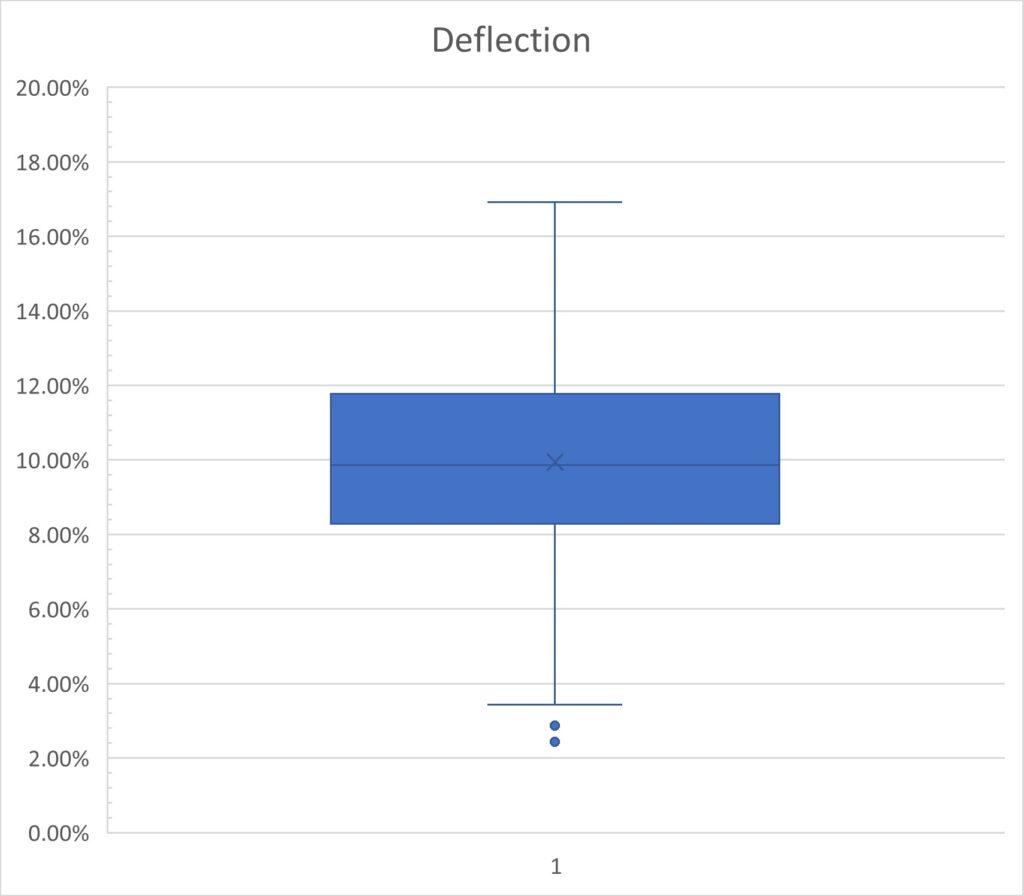

Per essere chiari, in entrambi i casi la deviazione standard delle guarnizioni e dei fermi è la tolleranza divisa per 6, ottenendo 6σ da entrambi i lati della media. Come affermato in precedenza, applicare la deflessione nominale del 10% a una guarnizione di 0,81 mm richiede un'altezza dei fermi di compressione di 0,729 mm. L'esecuzione dell'analisi Monte Carlo per 500 simulazioni ha prodotto i dati in Figura 2.

Figura 2 – Istogramma per dimensioni nominali e tolleranze

Come mostrato, la maggior parte delle simulazioni si verifica nell'intervallo di deflessione del 5-15%, con circa l'1,6% leggermente al di sopra della deflessione raccomandata e circa il 3,4% al di sotto. La deflessione più elevata non dovrebbe rappresentare un problema nell'applicazione, sebbene lo stesso non si possa dire per la deflessione minima, che, attestandosi intorno all'1%, potrebbe rivelarsi problematica. Di conseguenza, è necessario regolare l'altezza di arresto della compressione o la sua tolleranza, o entrambe.

Risulta che non esiste una soluzione perfetta in questo caso d'uso, quindi ridurre leggermente l'altezza di arresto e restringere la tolleranza rappresenta la migliore azione possibile per ridurre al minimo la sovra e la sottodeflessione. Con il finecorsa di compressione in posizione, un'altezza nominale del finecorsa di compressione di 0,715 mm con una tolleranza di ±0,03 mm si tradurrà in un progetto con una flessione massima di circa il 18% e una minima del 4%. Ci saranno ancora alcuni casi di compressione estremamente bassa (di circa l'1%), ma saranno rari e rari.

Anche in questo scenario, l'analisi del caso peggiore fornisce un intervallo di flessione compreso tra -9% e +27%. Tuttavia, riconsiderando il problema con una guarnizione di 1,14 mm di spessore, un finecorsa di compressione di 1 mm e una tolleranza di 0,03 mm, è possibile (entro limiti pratici) eliminare qualsiasi sotto-flessione e ridurre al minimo la probabilità di una sovra-compressione significativa, sebbene l'analisi del caso peggiore fornisca comunque un intervallo di flessione compreso tra -4% e +25%.

Eliminare il problema della tolleranza

Ora, come accennato nella prima parte dell'articolo, le tolleranze piuttosto ampie associate a queste guarnizioni piatte derivano dallo stampaggio di grandi fogli di materia prima. La tolleranza per la gomma da 0,81 mm di spessore è di ±0,13 mm. Tuttavia, un componente stampato su misura delle stesse dimensioni della guarnizione del connettore presenta una tolleranza di ±0,08 mm.

Riconsiderando la guarnizione da 0,81 mm come componente stampato con più cavità, si ottiene un intervallo di analisi del caso peggiore compreso tra -4% e +21,5% di flessione. Nelle simulazioni con l'arresto nominale di 0,729 mm e la tolleranza di ±0,03 mm, la probabilità di una guarnizione sotto o sovra flessione diventa estremamente ridotta.

Sebbene sia perfettamente fattibile produrre un componente stampato su misura con arresti di compressione, ciò può rivelarsi costoso e spesso i volumi non giustificano il costo aggiuntivo. L'utilizzo di lastre di gomma standard come CHO-SEAL è ovviamente molto più conveniente, ma calcoli accurati e modelli predittivi sono necessari per garantire il miglior risultato possibile. Parker Chomerics vanta decenni di esperienza sia in soluzioni personalizzate che standard, aiutando i clienti a individuare il modo migliore per ottenere il risultato ottimale per le loro specifiche applicazioni.

Sebbene questo articolo si sia concentrato su guarnizioni piatte e arresti di compressione, la stessa tecnica Monte Carlo può essere utilizzata per le guarnizioni in una scanalatura, aggiungendo ulteriori variabili se necessario, qualora si tratti di parametri di progettazione critici.

(Rielaborazione del testo a cura di Dario Gozzi)