Nel processo di collaudo delle schede elettroniche, i test ICT e FCT rivestono un ruolo fondamentale per verificare la corretta funzionalità dei singoli componenti e delle connessioni del circuito stampato. Per poter eseguire le verifiche in modo affidabile e ripetibile, è necessario disporre di un’interfaccia meccanica ed elettrica, la fixture, tra il sistema di test e il DUT.

Le fixture realizzate per il test In-circuit sono necessarie per interfacciare il sistema di test con la scheda in esame. L’attrezzatura è dotata di un connettore principale che si interfaccia con il tester e di cavi che dal connettore raggiungono ogni singola sonda parte del letto d’aghi; i vari probe, composti da una punta molleggiata che scorre nel proprio ricettacolo, entrano in contatto con i nodi designati delle reti elettriche che compongono il circuito della scheda in esame.

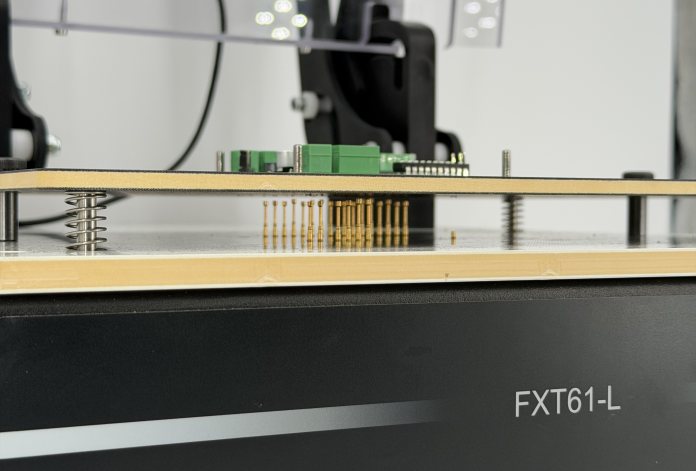

Le sonde sono tenute in posizione da socket saldamente fissati sulla scheda base, forata con precisione per garantire che le sonde siano mantenute esattamente nel punto desiderato affinché la fixture entri correttamente in contatto con tutti i test point presenti sulla scheda. I socket in cui le sonde si inseriscono consente la loro sostituzione quando sono usurate o danneggiate.

Il cablaggio nei letti d’aghi non è particolarmente ordinato. Sebbene questo possa non essere esteticamente gradevole, riduce i livelli di diafonia e il valore delle capacità parassite. Riduce anche la lunghezza dei cavi all'interno dell'attrezzatura, poiché è possibile, entro limiti ragionevoli, seguire il percorso più breve tra due punti.

La scheda viene tenuta in posizione con precisione da appositi riferimenti, mentre le sonde entrano in contatto con le connessioni sulla scheda mediante l'applicazione del vuoto o con azionamento meccanico.

Un tempo, quando la densità dei componenti sulla scheda non aveva raggiunto le concentrazioni attuali, era agevole posizionare piazzole dedicate al test sulla scheda per consentire alle sonde una buona connessione. Oggigiorno, con schede molto densamente popolate, questa prassi diventa sempre più difficile da seguire. Il contatto è spesso effettuato direttamente sulle piazzole dei componenti. Questa operazione è ovviamente più difficile a causa della differenza geometrica dei giunti di saldatura (variabili attorno ad alcune decine di micron) e della presenza dei componenti stessi che sebbene correttamente allineati hanno coordinate di posizionamento soggette a (seppur minime) tolleranze. In ogni caso è comunque possibile ottenere un elevato grado di affidabilità.

A livello generale, ogni molla dei probe esercita una forza compresa tra 100 e 200 g per garantire un buon contatto. Ciò significa ovviamente che la forza totale applicata ad un PCBA dall’insieme di tutti i pin di una fixture può essere decisamente significativa. A volte sono necessari supporti per sostenere la scheda ed evitare che si fletta eccessivamente, poiché ciò potrebbe causare sia la rottura di alcuni delicati componenti a montaggio superficiale, sia il mancato contatto di una o più sonde.

Esistono tre metodi principali per portare la scheda a contatto con le sonde:

- Sistema a vuoto: questo tipo di fissaggio utilizza il vuoto per attirare la scheda sui probe. Ha il vantaggio che, poiché il vuoto è applicato sull’intera superficie della scheda, il dispositivo da testare (DUT) viene portato uniformemente a contatto con le punte delle sonde; questa modalità operativa richiede che eventuali fori presenti sulla scheda vengano chiusi alla fine del processo di produzione prima della fase di test in-circuit.

- Movimentazione pneumatica: lo stesso risultato si può ottenere utilizzando una fonte di aria compressa, presente nella maggior parte delle aree di produzione.

- Sistema di azionamento meccanico: utilizzando una semplice leva si porta il letto d’aghi a contatto con il DUT e si avvia il test.

Test fixture manuali

I dispositivi di test proposti da Anmac, interamente realizzati in Italia, sono progettati specificamente per soddisfare un’ampia gamma di applicazioni di test.

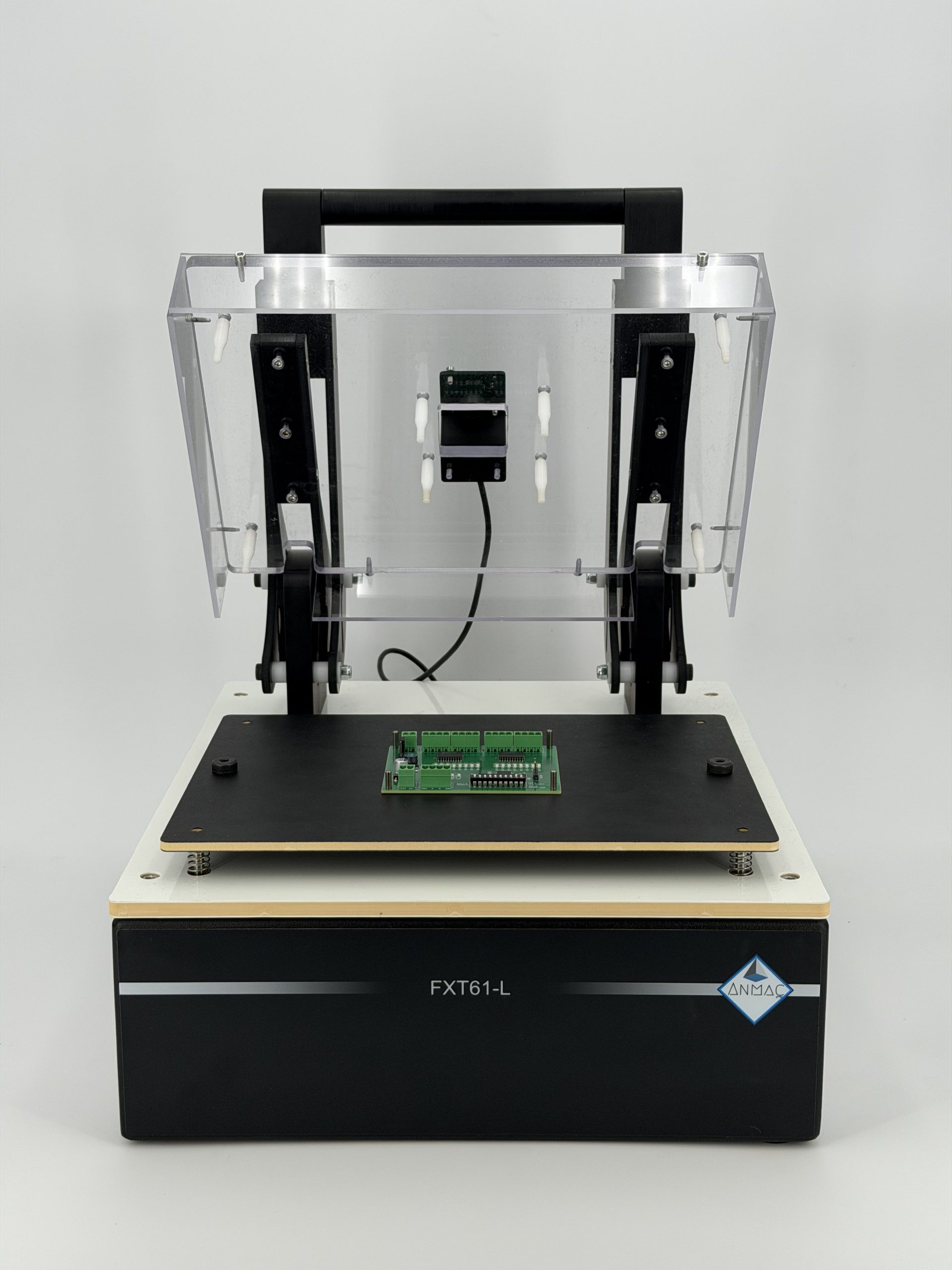

La famiglia di fixture FXT61, disponibile nelle versioni small, medium e large, è la soluzione completa per applicazioni che vanno dalla programmazione flash all’esecuzione di test ICT e funzionali, anche per la produzione di grandi volumi. Con requisiti minimi di spazio abbina economicità a robustezza e facilità di utilizzo. Sono disponibili soluzioni personalizzate che spaziano dai dispositivi per schede di grandi dimensioni alle versioni pneumatiche.

La dimensione (W x D) del DUT varia nei diversi modelli da 135 mm × 40 mm a 460 mm × 180 mm.

La fixture a braccio lineare è compatta, efficiente ed economica, con una corsa radiale e lineare allo stesso tempo. Il design permette ai DUT di essere fissati e posizionati in modo sicuro durante il contatto.

La corsa parallela, col suo ampio angolo di apertura consente una movimentazione semplice durante l'inserimento e la rimozione della scheda. Inoltre, permette al circuito stampato di essere premuto con un sistema affidabile e coerente, entrando così in contatto con gli aghi di test in modo uniforme e lineare. Il vantaggio principale è che i pin di contatto a molla vengono premuti in modo assolutamente verticale e preciso.

Precisione e ripetibilità assicurano che il PCBA sia posizionato in maniera coerente, anche in produzioni su larga scala.

I dispositivi di prova ad azionamento manuale sono adatti per la programmazione flash di unità elettroniche realizzate in piccole quantità (test batch) e con un elevato numero di versioni. Questi dispositivi vengono collegati a un sistema di test esistente e funzionano con kit intercambiabili appositamente progettati per i vari DUT.

L’alloggiamento della fixture è realizzato in base metallica per consentire stabilità e resistenza durante i vari cicli di collaudo; il piano fisso superiore e il pannello posteriore sono removibili per facilitare l’opera di cablaggio.

Il piano di posizionamento della scheda è isolante, resistente al calore e sufficientemente rigido per sostenere il PCBA durante il test; è disponibile anche in versione antistatica (ESD). Il piano pressore è realizzato in lexan trasparente, per conferirgli leggerezza e resistenza; è la soluzione ideale per visualizzare la posizione del PCBA. La massima forza di contatto varia tra 200 e 300 N.

Le attrezzature sono personalizzabili con l’aggiunta di protezioni di sicurezza in caso di test con tensioni elevate; per i test in-circuit sono correlati a necessità con matrici di switch, comandi digitali, comandi analogici e software di collaudo.

Sonde di test per le fixture

Anmac fornisce anche un'ampia varietà di tipi diversi di sonde di test che possono essere utilizzate sia per i dispositivi di test in-circuit che funzionali.

Le principali caratteristiche progettuali riguardano la geometria della testa (o punta) che entra in contatto con il test point sulla scheda e la forza con cui la molla interna la spinge. Ogni tipo di testa ha un'applicazione specifica per la quale risulta più adatta mentre la forza elastica tipica per una sonda di test ICT è compresa tra 110 e 220 grammi e variare a seconda del tipo di sonda e dei punti di test della scheda. Ogni sonda richiede una specifica forza per garantire un contatto elettrico affidabile. Le principali geometrie delle punte sono:

- Punte concave: queste sonde di test in-circuit sono spesso utilizzate per il collegamento ai terminali.

- Punte coniche: questo formato per una sonda di test in-circuit viene spesso utilizzato per l'accoppiamento con un foro passante del PCBA o direttamente su una sua pista.

- Punte a spillo: queste soluzioni sono spesso utilizzate per stabilire il contatto sui giunti di saldatura poiché la punta è in grado di penetrare il film di ossido o di flussante, presente sulla saldatura, per stabilire un buon contatto.

- Punte a corona: queste possono essere utilizzate quando è richiesta una connessione attraverso un'area di saldatura di una certa ampiezza: una sua variante è la testa a matrice di punte, le dentellature multiple consentono di realizzare diversi punti di contatto attraverso lo strato di ossido o di flussante sulla saldatura. Possono anche essere utilizzate per l'accoppiamento con la connessione a un componente convenzionale PTH.

Ovviamente la scelta va attentamente valutata perché, ad esempio, una sonda con forza di contatto troppo alta potrebbe segnare la scheda. Una punta concava o a corona potrebbe impastarsi in presenza di eccessivo residuo di flussante, con conseguenti errori di lettura durante il test.

La corsa di lavoro consigliata (corsa nominale) è in genere pari a 2/3 della corsa massima. A seconda del tipo di molla, comprimere una sonda oltre la sua corsa di lavoro consigliata può creare sollecitazioni eccessive sulla molla o sul DUT; eseguire il test a corsa completa può potenzialmente danneggiare la punta o il dispositivo in prova. La corsa massima corrisponde alla massima compressione della mola del probe.