La manifattura additiva può proporsi come un approccio più innovativo e sostenibile per la produzione elettronica?

La produzione elettronica tradizionale si basa in larga misura su processi sottrattivi, che spesso comportano sprechi di materiale, costi elevati in termini di attrezzature e ingenti spese di magazzino. Negli ultimi anni, la manifattura additiva, in particolare la stampa 3D, ha iniziato a proporsi come un'interessante alternativa per la produzione elettronica grazie alla sua capacità di assicurare non solo una maggiore flessibilità in fase di progetto, ma anche potenziali vantaggi dal punto di vista ambientale ed economico.

Questa tendenza, abbinata alla crescente focalizzazione sulla resilienza delle catene di fornitura (supply chain) e sulla sostenibilità della produzione elettronica, sta spingendo progettisti, professionisti dell'approvvigionamento e ricercatori universitari a rivolgere la loro attenzione verso le tecnologie additive, considerate una valida alternativa per la produzione elettronica. In questo articolo verrà esaminata l'evoluzione della manifattura additiva nel settore dell'elettronica, analizzandone benefici e limiti: nella parte finale e verranno discusse le modalità che i produttori stanno adottando per integrare questa tecnologia innovativa nella produzione su larga scala (mainstream).

L'evoluzione della manifattura additiva nella produzione elettronica

In origine, la funzione principale della stampa 3D era la prototipazione rapida di parti meccaniche presenti all'interno di assemblaggi elettronici. Ingegneri e progettisti hanno sfruttato la possibilità di effettuare iterazioni e sviluppare prototipi in tempi brevi offerta da questa tecnologia, facendo leva sulla sua flessibilità per valutare i progetti ed eliminare i vincoli della quantità minima d'ordine.

Ampiamente utilizzate agli inizi degli anni '80 per realizzare prototipi superficiali (ovvero sottoposti a particolari trattamenti per renderli il più possibile assimilabili al prodotto finale), le stampanti 3D hanno fatto registrare sensibili progressi in termini di precisione e materiali utilizzati che hanno permesso di ampliarne notevolmente le potenzialità. A partire dalla metà degli anni 2000, numerosi miglioramenti di natura incrementale - dall'aumento della risoluzione alla possibilità di stampare diversi tipi di materiale, ai progressi nel campo delle tecniche di post-processing (ovvero le varie operazioni eseguite sulle parti stampate) - hanno consentito di realizzare geometrie più sofisticate e sviluppare progetti personalizzati. Tutto ciò abbinato al contemporaneo aumento della velocità di stampa.

Grazie ai suoi numerosi vantaggi, la manifattura additiva riveste un ruolo sempre più importante per rendere la produzione elettronica più sostenibile e personalizzata. Con questa tecnologia è già possibile realizzare un gran numero di parti elettroniche custom, tra cui elettrodi, antenne, involucri e substrati. Il mercato, che nel 2024 ha fatto registrare un fatturato pari a 10,48 miliardi di dollari, raggiungerà quota 43,89 miliardi di dollari entro il 2034, con un tasso di crescita su base annua del 15,4%. [1]

Manifattura additiva: i vantaggi

Uno dei principali vantaggi della fabbricazione additiva nella produzione elettronica è il suo impatto positivo sulla sostenibilità. Mentre i metodi di produzione tradizionali, basati su processi sottrattivi, possono comportare un notevole spreco di materiale, nella stampa 3D i componenti vengono realizzati strato dopo strato, utilizzando solamente la quantità di materiale necessaria.

Sebbene lo scarto di materiale relativo a singole parti, come ad esempio involucri o schermature RF (Figura 1) potrebbe risultare minimo (ad esempio il materiale che viene rimosso quando si devono realizzare alcuni fori), tale spreco si accumula nel caso della produzione di volumi elevati. In questo esempio, è anche necessario prendere in considerazione l'idoneità dell'involucro. La flessibilità tipica della stampa 3D, ad esempio, potrebbe consentire l'utilizzo di involucri o schermature RF di dimensioni inferiori, con conseguente riduzione della quantità di materiale consumato.

Produzione localizzata: un ulteriore vantaggio della stampa 3D Una produzione di tipo decentralizzato permette di realizzare lotti di componenti elettronici più piccoli direttamente on-site (presso la sede del cliente) o su base regionale. Ciò comporta un aumento della resilienza della catena di fornitura, oltre a consentire ai progettisti di adottare soluzioni di produzione più flessibili.

Dal punto di vista economico, l'eliminazione di costose attrezzature e la possibilità di produrre su richiesta consentono alle aziende di ottimizzare sia la gestione delle scorte sia i costi di produzione. In tutti i mercati in cui la velocità di innovazione è elevata e i cicli di vita dei prodotti sono complessi, la possibilità offerta dalla manifattura additiva di gestire in tempi brevi la produzione in base alle specifiche esigenze senza per questo penalizzare l'efficienza rappresenta un indubbio vantaggio competitivo. Questa tecnologia, oltre a supportare la prototipazione rapida, semplifica la produzione diretta di parti con geometrie complesse, difficili da replicare con le tecniche tradizionali.

Per i progettisti, i vantaggi della produzione additiva possono contribuire ad ampliare le opzioni di design, consentendo l'integrazione di caratteristiche e funzionalità che altrimenti risulterebbero proibitive dal punto di vista dei costi oppure fisicamente impossibili da implementare con gli approcci tradizionali. Si tratta di un aspetto importante in applicazioni quali i dispositivi indossabili utilizzati nel settore sanitario, dove i prodotti devono adeguarsi perfettamente alle esigenze dei singoli utenti.

Manifattura additiva: problematiche e limiti attuali

La tecnologia additiva, tuttavia, non è esente da limitazioni, tipicamente legate a vincoli relativi ai materiali. Nonostante i progressi siano stati di notevole entità, la gamma di materiali che possono essere lavorati garantendo un livello di qualità adatto per la produzione è ancora limitata rispetto a quella disponibile per la produzione tradizionale. I progettisti continuano a confrontarsi con problemi di resistenza, conducibilità e durata sul lungo termine dei materiali, in particolare quando si tratta di produrre componenti elettronici.

Un ulteriore problema è rappresentato dalla velocità di produzione. Ideale per la produzione di bassi volumi e per quella personalizzata, la manifattura additiva non è in grado di competere, in alcuni progetti, con la velocità di produzione dei processi che prevedono elevati volumi, limitando così la possibilità di utilizzarla negli ambienti di produzione su larga scala. Nel caso di prodotti elettronici molto richiesti dal mercato, i processi tradizionali possono risultare ancora vantaggiosi, in quanto permettono di rispettare tempistiche di produzione particolarmente stringenti.

Un altro aspetto della manifattura additiva che viene esaminato con particolare attenzione è il controllo qualità. Al fine di assicurare una qualità costante di più oggetti fisici creati mediante processi additivi (build), le aziende devono implementare una standardizzazione rigorosa dei processi stessi e adottare sistemi di monitoraggio affidabili per poter gestire in maniera efficace potenziali variazioni delle proprietà del materiale e dell'integrità strutturale. In parecchi casi è necessario ricorrere a un compromesso tecnologico tra complessità del design e tempo di realizzazione complessivo. Sebbene dal punto di vista tecnico sia possibile realizzare geometrie molto complesse, configurazioni di questo tipo possono dar luogo a errori e richiedono più tempo per la loro implementazione. Di conseguenza, il processo può risultare meno efficiente rispetto alle metodologie convenzionali.

Affrontare questi problemi è dunque di fondamentale importanza per consentire alla stampa 3D di trasformarsi da tecnologia complementare a soluzione per la produzione su larga scala. Inoltre, i progressi fatti registrare in ambito accademico e industriale stanno contribuendo a questa trasformazione.

Un'analisi del futuro della manifattura additiva nella produzione elettronica su larga scala

L'integrazione della produzione additiva nella produzione elettronica di massa segna un punto di svolta nel modo in cui l'elettronica viene prodotta e, di conseguenza, progettata. In ambito accademico e industriale, sono state sviluppate in tempi brevi nuove soluzioni che permettono di produrre componenti elettronici e interi assemblaggi.

Stampa 3D di assemblaggi di componenti passivi

Un esempio di innovazione proveniente dal mondo industriale è quello realizzato da Murata. Tra i principali fornitori a livello mondiale di componenti passivi ceramici come condensatori, induttori e resistori, l'azienda ha di recente introdotto NeuroStone, un'innovativa soluzione stampata in 3D per applicazioni medicali.

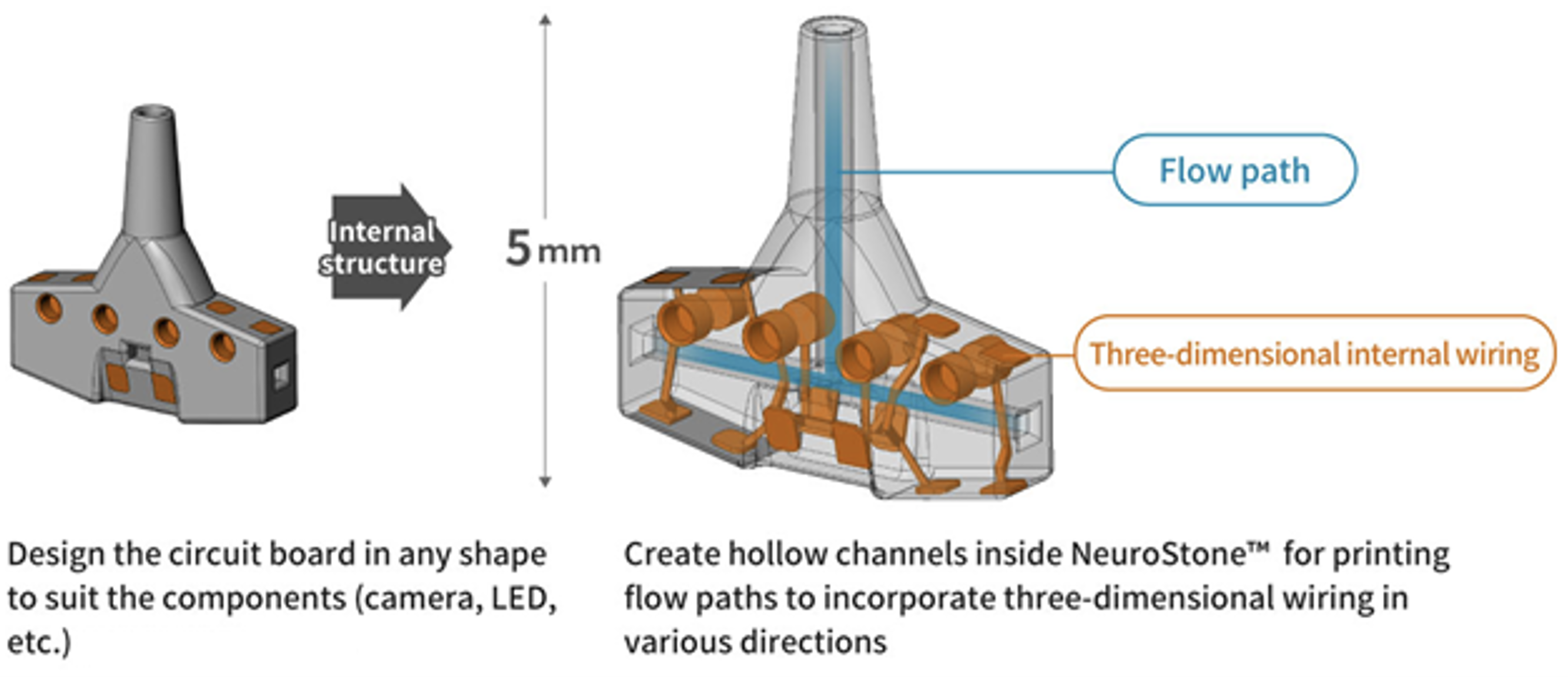

NeuroStone è un ottimo esempio del profondo impatto anche nei settori più specialistici - la tecnologia medica in questo caso - della manifattura additiva, che permette di abbinare tecniche di stampa 3D all'avanguardia con i livelli di precisione richiesti per i componenti elettronici avanzati utilizzati per il rilevamento.[2] Il nucleo centrale di NeuroStone è la tecnologia di stampa proprietaria di Murata, che consente di produrre strutture 3D complesse che sarebbero praticamente impossibili da realizzare con i metodi tradizionali (Figura 2).

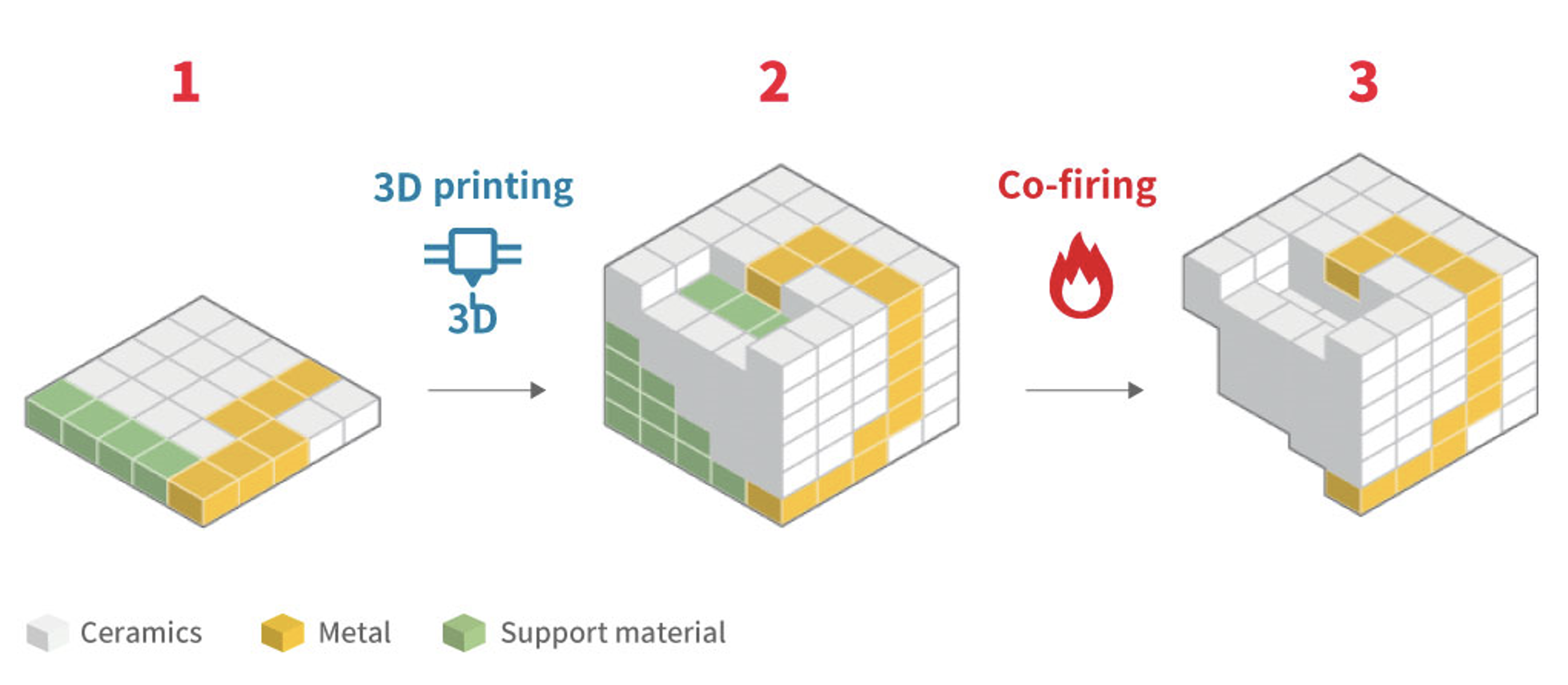

Il processo additivo utilizza ceramica, metallo conduttivo e materiale di supporto (per la creazione di cavità) per realizzare la geometria desiderata. Grazie alla tecnica del co-firing, è possibile eliminare (tramite bruciatura) le strutture di supporto, preservando il substrato ceramico e gli elettrodi metallici, in modo da consentire la creazione di complessi cablaggi interni 3D (Figura 3). Rispetto all'assemblaggio tradizionale di una scheda PCB, ai circuiti stampati flessibili (FPC - Flexible Printed Circuit) o ai substrati ceramici, NeuroStone garantisce la massima flessibilità di progetto, oltre a stabilità termica e alla possibilità di realizzare oggetti miniaturizzati.

La costruzione a strati dei componenti NeuroStone non solo permette di ridurre scarti e tempi di produzione, ma anche di minimizzare il ricorso a costose attrezzature. Ciò dà la possibilità di creare prodotti finali più piccoli e personalizzabili, rendendo NeuroStone la soluzione ideale per la realizzazione di dispositivi medicali come cateteri ed endoscopi (Figura 4).

NeuroStone è un chiaro esempio del fatto che i componenti stampati in 3D non sono semplici prototipi, bensì elementi ad alte prestazioni che possono essere integrati in applicazioni molto complesse come appunto gli strumenti medicali.

Stampa in 3D di componenti elettronici attivi

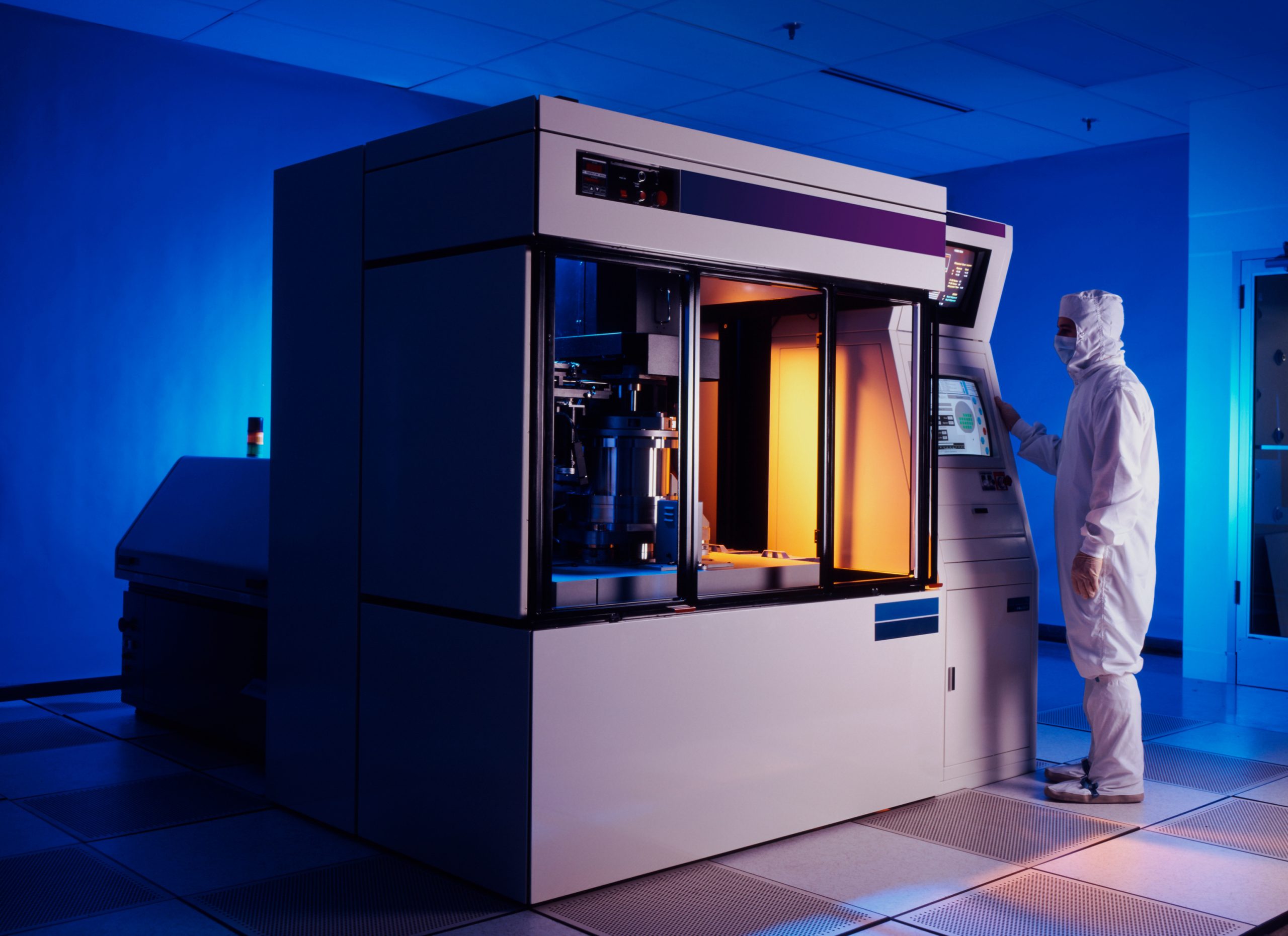

L'innovazione è anche frutto del lavoro accademico: recentemente, un gruppo di ricercatori del MIT (Massachusetts Institute of Technology) ha compiuto un importante passo in avanti nel campo dei componenti elettronici attivi completamente stampati. A differenza delle tradizionali tecnologie a semiconduttore su silicio, che utilizzano processi litografici e di etching (rimozione selettiva del materiale) che richiedono un controllo estremamente preciso (Figura 5), la tecnologia sviluppata dal MIT utilizza un sofisticato processo di produzione di tipo additivo che prevede la deposizione di materiali sia conduttori sia semiconduttori in strati successivi.

L'innovativo processo sviluppato dai ricercatori del MIT utilizza un polimero drogato con rame che forma regioni conduttive che si intersecano tra di loro, consentendo un controllo preciso della resistenza del dispositivo mediante la variazione della tensione di ingresso.[3] Si tratta di una delle prime tecnologie che permettono di dimostrare la possibilità di realizzare direttamente tramite stampaggio componenti elettronici attivi come i transistor. Anche se il polimero drogato con il rame non è in grado di eguagliare le prestazioni dei semiconduttori in silicio, questa tecnologia potrebbe soddisfare adeguatamente le esigenze di numerose applicazioni.

Tra i potenziali vantaggi della metodologia sviluppata dal MIT si possono annoverare la possibilità di effettuare la fabbricazione su richiesta e la personalizzazione del design, con conseguente riduzione sia dell'inventario sia dei costi delle attrezzature. Grazie alla deposizione di precisione del solo materiale strettamente necessario per ogni oggetto che viene realizzato, il processo additivo può contribuire a ridurre gli sprechi di materiale. Oltre a ciò, la possibilità di integrare più tipologie di materiali all'interno di un unico processo di stampa, potrebbe consentire lo sviluppo di progetti di circuiti che includono elementi sia attivi sia passivi senza dover ricorrere a complesse fasi di assemblaggio.

In definitiva, anche se il metodo proposto dal MIT sia ancora nelle fasi iniziali, si propone come un approccio in grado di aprire nuove strade per una produzione elettronica più flessibile e sostenibile, in particolar modo nelle applicazioni che possono tollerare una riduzione della velocità o delle prestazioni in cambio di iterazioni rapide e della possibilità di sviluppare design innovativi.

Considerazioni conclusive

La manifattura additiva sta iniziando a proporsi come un valido approccio alternativo nell'ambito della produzione elettronica. Anche se ancora in fase di sviluppo, la sua capacità di ridurre lo spreco di materiale e semplificare la personalizzazione di un progetto assicura benefici tangibili, capaci di soddisfare le esigenze sia dei progettisti elettronici sia degli specialisti dell'approvvigionamento. In grado di consentire la realizzazione di componenti complessi - che vanno dagli assemblaggi di elementi passivi "su misura", possibili grazie a NeuroStone di Murata, ai componenti elettronici attivi realizzati sfruttando le ricerche, ancora nelle fasi iniziali, condotte presso il MIT - questa tecnologia ha iniziato a influenzare le modalità di progettazione e produzione dei componenti.

Per tutti i progettisti impegnati a superare gli attuali limiti della progettazione tradizionale e a migliorare la sostenibilità, nonché per tutti i team che si occupano di approvvigionamento, che perseguono l'obiettivo di aumentare la resilienza della catena di fornitura, l'integrazione graduale della manifattura additiva fornisce la chiave di accesso a nuove opportunità. Come sempre, i componenti elettronici più recenti e innovativi saranno il "motore" dello sviluppo di queste tecnologie emergenti, permettendo ai progettisti di rendere la futura produzione elettronica sempre più sostenibile, flessibile ed efficiente.

[1] https://www.precedenceresearch.com/3d-printed-electronics-market

[2] https://solution.murata.com/en-global/collaboration/theme/neurostone/

[3] https://news.mit.edu/2024/mit-team-takes-major-step-toward-fully-3d-printed-active-electronics-1015