Come ottimizzare i processi con un’automazione efficiente, innovativa e integrata. Tutto presentato e productronica 2025, Stand A1 – 538

Nel settore dell’elettronica moderna, la crescente domanda di processi produttivi sempre più efficienti, flessibili e tracciabili spinge molte aziende ad investire in linee di produzione automatizzate e modulari, progettate per integrarsi perfettamente con le tecnologie dell’Industria 4.0. Parliamo di linee produttive che sono soluzioni complete, progettate per supportare l’intero ciclo di fabbricazione dei circuiti assemblati, dal caricamento iniziale fino alla marcatura finale, grazie a una serie di sistemi e moduli ad alte prestazioni soprattutto quelli dedicati al test, all’identificazione, alla tracciabilità e alla protezione dei componenti e dei circuiti assemblati, il tutto con un alto livello di automazione.

L’automazione moderna e i processi di produzione

In questo contesto produttivo una linea automatizzata ed efficiente deve innanzitutto garantire una comunicazione fluida tra le diverse stazioni operative. Attraverso interfacce standardizzate, ogni fase viene sincronizzata automaticamente, consentendo ai sistemi di segnalare quando sono pronti o occupati; questo approccio riduce drasticamente i tempi morti, elimina la necessità di interventi manuali e assicura un flusso produttivo continuo.

Sono necessari, inoltre, sistemi di movimentazione evoluti che trasportano i PCB tra le fasi del processo produttivo rispettando un ritmo dinamico. Questi sistemi non solo aumentano l’efficienza, ma riducono anche il rischio di errori o danni legati alla manipolazione manuale.

Un ruolo cruciale all’interno della linea è svolto dal modulo pick & place, che automatizza la movimentazione e il posizionamento preciso dei componenti elettronici sui circuiti stampati. Questo modulo, caratterizzato da elevata velocità e accuratezza, permette di gestire componenti di diverse dimensioni e complessità, garantendo un montaggio preciso e ripetibile. Integrato nella linea automatizzata, il pick & place contribuisce a minimizzare gli errori di posizionamento, aumentare la produttività, e assicurare la qualità complessiva del prodotto finale.

L’applicazione automatica di protezioni sui componenti è un altro elemento chiave. Un sistema di applicazione moderno di shield permette di monitorare con precisione posizione, forza e corsa applicativa, garantendo risultati affidabili anche in ambienti con standard qualitativi rigorosi, come quelli nei settori medico e aerospaziale.

Un elemento importante della linea risiede nel sistema di test modulare e integrato, capace di operare su migliaia di canali in elevato parallelismo e di eseguire collaudi con precisione meccanica e ripetibilità elevata. Disporre un design ergonomico, con meccanismi robusti e un’area operativa di grandi dimensioni, rende possibile testare schede complesse con rapidità ed efficienza.

A ciò si aggiunge il controllo intelligente: il software integrato capace di gestire tutte le fasi del collaudo riducendo tempi di setup e di interventi manuali. Tutto ciò contribuisce a una significativa riduzione degli errori, una maggiore ripetibilità dei test e una rapida riconfigurazione in caso di diverse tipologie di scheda.

L’integrazione con sistemi di gestione della produzione e architetture Industria 4.0 completa il quadro. Grazie alla raccolta dati in tempo reale e alla tracciabilità completa, è possibile monitorare lo stato della produzione, attuare manutenzione predittiva, ottimizzare flussi e ridurre i tempi di fermo, garantendo al contempo una migliore pianificazione e controllo qualitativo.

La produzione di schede elettroniche sta evolvendo verso modelli in cui macchine e tecnici operano in sinergia. In questo contesto, Industry 4.0 favorisce sistemi di assemblaggio e test capaci di fornire dati immediati, semplificando il lavoro quotidiano e migliorando il controllo qualità. Il risultato è una fabbrica più efficiente, con minori sprechi e maggiore flessibilità, capace di rispondere alla crescente richiesta di prodotti personalizzati e processi sostenibili.

Le fasi di marcatura e di scarico finale richiedono anch’esse soluzioni che sappiano garantire velocità, precisione e flessibilità, contribuendo così a mantenere elevati standard di qualità senza rallentare il flusso produttivo.

productronica 2025, Stand A1 – 538

Un esempio di linea produttiva ottimizzata e strategica viene presentata in queste ore a productronica 2025, Monaco di Baviera, Germania presso lo Stand A1 – 538 del Gruppo Seica.

In questa linea il processo dei PCBA inizia con un modulo Loader della serie Flo che permette il caricamento delle unità gestendo schede di dimensioni variabili. Questo modulo è progettato per interfacciarsi con le principali macchine per la produzione elettronica, come serigrafiche, Pick & Place e forni reflow, grazie a protocolli standard che assicurano una sincronizzazione perfetta lungo tutta la linea. Subito dopo, la Labelingapplica in modo preciso etichette identificative tramite una o due testine, utilizzando codici 2D e barcode fondamentali per la tracciabilità automatica, elemento chiave per il monitoraggio di ogni scheda durante l’intero processo produttivo. A seguire, il modulo Shield inserisce automaticamente schermi protettivi su componenti elettronici, una caratteristica molto richiesta nei diversi settori industriali. Questo modulo sfrutta un sistema di visione artificiale che monitora in tempo reale la posizione, la forza e la corsa durante l’applicazione degli shield, garantendo così precisione e affidabilità elevate. I PCB sono quindi trasportati lungo la linea da conveyors, nastri di trasporto automatizzati e personalizzabili, che permettono di alternare la movimentazione automatica a soste per ispezioni manuali, offrendo così flessibilità operativa.

Questi 4 moduli fanno parte delle linee di prodotti di Seica Automation. Modulo essenziale della linea è il sistema di test VALID SL, novità assoluta nello stand A-1 538, reso particolarmente innovativo dall’architettura completamente cableless che migliora l’integrità e l’affidabilità del sistema e la manutenzione a lungo termine.

Una nuova scheda base di scansione a 128 canali incrementa notevolmente la capacità del sistema, permettendo configurazioni con più di 4400 canali, ideali per gestire anche i test più complessi L’area di test standard è stata estesa e può essere configurata come sistema single stage o a dual stage.

L’architettura multi-job, supportata dalla nuova versione del software VIVA, migliora la fruibilità sia per i programmatori che per gli operatori. La nuova interfaccia operatore e l’accesso facilitato ai componenti interni del sistema garantiscono ottima ergonomia e facilità d’uso, rendendo più semplici ed efficienti sia l’utilizzo che la manutenzione.

Per la marcatura finale la soluzione laser offre un sistema ad alta velocità con aree di marcatura variabili fino a 650 x 700 mm, garantendo una qualità elevata senza necessità di manutenzione frequente. Il processo si conclude con il modulo Unloader Flo, che gestisce lo scarico automatico dei PCB a fine linea e può essere configurato con singolo o doppio magazine, quest’ultimo dotato di shuttle per la separazione automatica delle schede conformi da quelle non conformi, migliorando ulteriormente l’efficienza e la qualità del flusso produttivo.

Tutti i moduli della linea sono progettati per lavorare in sincronia tramite l’interfaccia SMEMA o HERMES, garantendo un flusso continuo, modulare e flessibile, facilmente adattabile a diverse esigenze produttive. Grazie a un’automazione completa, scalabilità modulare e tracciabilità integrata, questa soluzione consente di raggiungere elevati standard qualitativi riducendo significativamente gli errori e i tempi di produzione.

La piattaforma supporta, grazie alla soluzione di Canavisia, l’integrazione con sistemi MES e altre soluzioni Industry 4.0 e 5.0. Questo consente la raccolta dati in tempo reale e la tracciabilità completa del processo, elementi essenziali per il monitoraggio della produzione e l’implementazione di strategie di manutenzione predittiva e miglioramento continuo. Siamo in grado di comunicare con i MES più diffusi, ma possiamo anche sviluppare nuove interfacce dedicate, sia per MES emergenti sia per sistemi proprietari realizzati direttamente dal cliente.

Case Study: SMART & FAST FLYING PROBES TEST LINE

Per sottolineare ancora meglio le potenzialità e il valore dell’automazione di ultima generazione presentiamo “SMART & FAST FLYING PROBES TEST LINE”, il case study di una linea completamente automatizzata che, attraverso un sistema conveyor intelligente e un’infrastruttura software di ultima generazione, integra e gestisce in modo centralizzato le attività di collaudo di 6 sistemi Flying Probe Pilot VX. L’automazione pervade ogni fase operativa, dalla gestione (movimentazione e test) delle schede al controllo dello stato dei macchinari fino all’analisi e all’archiviazione dei dati.

Uno degli elementi distintivi della linea è la sua capacità di operare gestendo in parallelo più UUT (Unit Under Test) grazie a 6 sistemi di test indipendenti ed un conveyor centrale a doppio binario, progettato per il carico e lo scarico simultaneo. L’integrazione di lettori di codici a barre lungo tutta la linea consente la tracciabilità immediata di ogni singola scheda, mentre la connessione verticale tra i moduli garantisce una movimentazione fluida, continua e sincronizzata. La linea prevede inoltre l’inizializzazione automatica delle operazioni e la gestione simultanea e multipla delle schede, permettendone il riconoscimento e l’instradamento automatico tramite barcode. Tutto il sistema è orchestrato dal software Viva, dotato del modulo Line Supervisor Manager che consente di ottimizzare l’utilizzo dei sistemi di test in base al loro stato, libero o occupato, di monitorarne e sincronizzarne le attività in base alle priorità produttive.

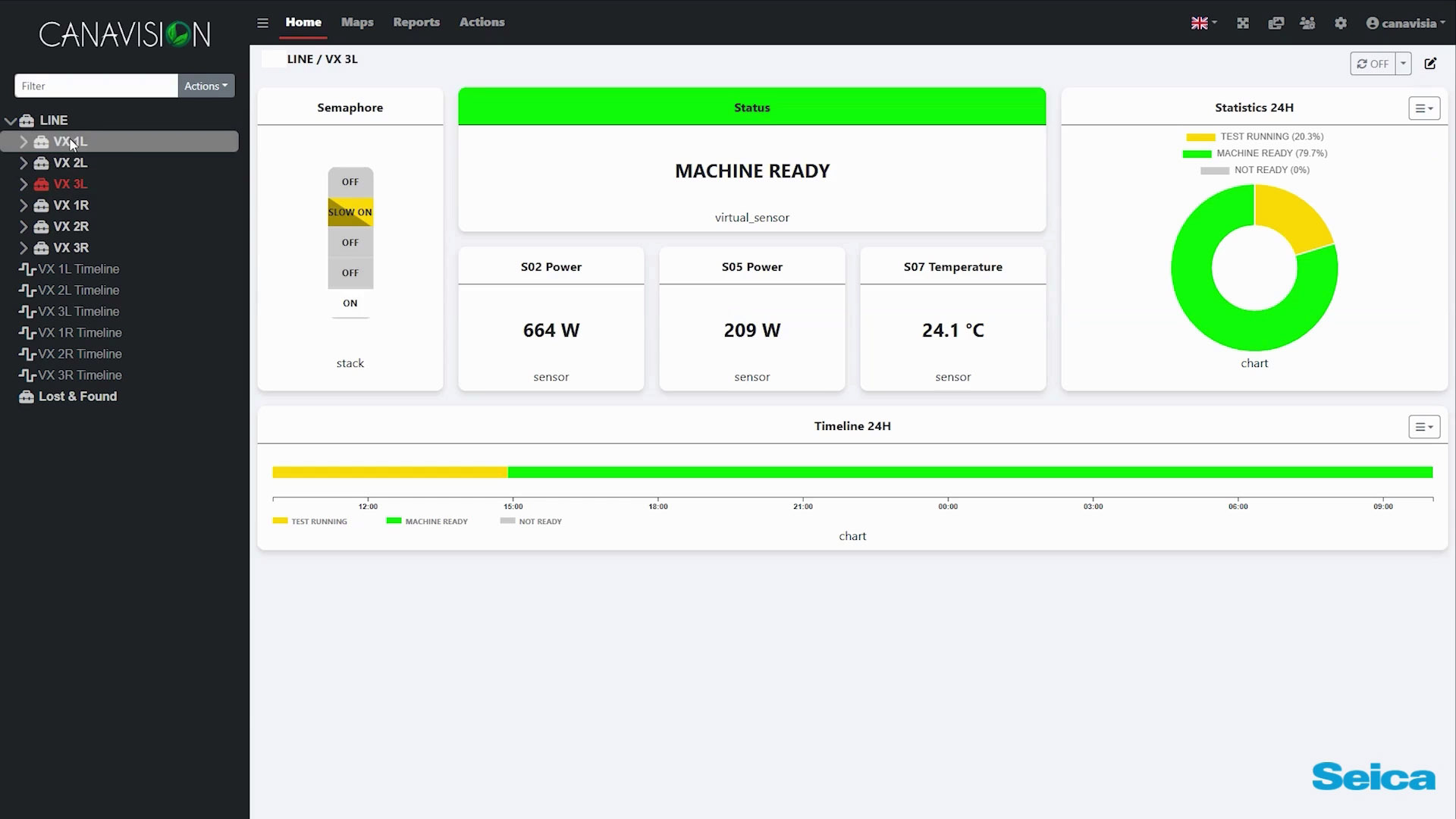

Canavision, piattaforma software che gestire il monitoraggio industriale di Canavisia, consente di visualizzare una mappa interattiva e personalizzabile dell’intera linea, dove ogni sistema può essere controllato individualmente in termini di tempi di produzione, numero di schede lavorate, esiti del test e molte altre metriche operative. Il monitoraggio include anche dati dettagliati provenienti dai sensori che rilevano temperatura, consumo energetico, stato operativo e statistiche, oltre alla timeline delle attività di ogni sistema. Ogni sistema di test è monitorato da sensori che rilevano segnali indicativi di possibili anomalie future. Allarmi programmati su uno o più sensori avvisano l’amministratore prima che si manifesti qualsiasi interruzione. In questo modo è possibile pianificare interventi di manutenzione preventiva, evitando fermi macchina e garantendo la continuità della produzione con la massima efficienza e affidabilità.

L’esportazione automatica dei report in formato PDF assicura una reportistica puntuale e sempre disponibile. Queste funzionalità offrono una supervisione continua e strumenti fondamentali per decisioni rapide e consapevoli, perfettamente in linea con i requisiti dell’Industria 4.0 e 5.0.

Le prestazioni di test sono un punto di eccellenza di questa linea, grazie ai sistemi Pilot VX, progettati per operare in configurazione verticale. Questa architettura consente di eseguire test su entrambi i lati del PCB, migliorando la produttività e riducendo drasticamente i tempi di test. Ogni sistema Pilot VX integra 8 teste multifunzionali e utilizza la visione artificiale per il riconoscimento dei fiducial marker, garantendo un allineamento accurato. Inoltre, grazie all’impiego di algoritmi basati sull’intelligenza artificiale, il flusso di test viene ottimizzato automaticamente. Il sistema integra i più sofisticati software per il test funzionale.

Il sistema permette di eseguire test di isolamento ad alta tensione, misure Kelvin e collaudi su componenti attivi e passivi con elevata precisione. I sistemi Flying Probe sono spesso percepiti come strumenti capaci di eseguire solo test di base su componenti passivi, continuità e isolamento. Il Pilot VX può fare molto di più: può alimentare la scheda e svolgere test funzionali complessi grazie a software avanzati, verificando singoli componenti come porte logiche, amplificatori operazionali o comunicazioni I2C e SPI con ADC e DAC. È anche possibile testare intere catene di componenti, definendo in una semplice interfaccia grafica gli stimoli e le misure desiderate.

In sintesi, una linea produttiva automatizzata per la gestione e il test dei PCBA deve fondarsi su un’efficace interoperabilità tra le stazioni produttive, una robusta architettura, movimentazione automatica precisa, supervisione software intelligente, integrazione con sistemi digitali, marcatura automatica e meccanismi di scarico automatico. Questi elementi, gestiti in modo sinergico, determinano livelli elevati di efficienza, innovazione e integrazione, indispensabili per operare con successo in un contesto produttivo moderno, competitivo e modulare.