Perché la schermatura EMI/RFI inizia dalla guarnizione. Ecco una breve guida introduttiva sull’importanza di elementi apparentemente secondari, in realtà fondamentali per far fronte ai problemi delle EMI

Nel mondo dell'elettronica ad alta frequenza, un involucro metallico non è solo una protezione fisica; è un componente elettrico attivo. Tuttavia, anche il contenitore più robusto ha un punto debole intrinseco: le giunzioni. Che si tratti di un coperchio, di una porta di accesso o della connessione tra due pannelli, ogni interruzione meccanica crea una "fessura" che agisce come un'antenna radiante o un varco per le interferenze esterne.

Qui entrano in gioco le guarnizioni conduttive, gli eroi non cantati della compatibilità elettromagnetica (EMC). Senza di esse, il rispetto delle normative sulle emissioni e l'immunità dei dispositivi sarebbe, nella maggior parte dei casi, impossibile.

La doppia funzione: schermatura e sigillatura

A differenza delle guarnizioni standard, progettate puramente per resistere ad agenti atmosferici come polvere o acqua (IP rating), le guarnizioni conduttive devono svolgere una funzione ibrida. Devono sigillare l'involucro contro l'ambiente esterno, mantenendo al contempo una continuità elettrica a bassa impedenza lungo tutto il perimetro della giunzione.

Quando due superfici metalliche si accoppiano, le microscopiche irregolarità del metallo fanno sì che il contatto elettrico avvenga solo in pochi punti. La guarnizione conduttiva colma questi vuoti, "comprimendosi" per conformarsi alle superfici e creando una barriera impenetrabile alle onde elettromagnetiche.

Anatomia delle guarnizioni: scegliere il materiale giusto

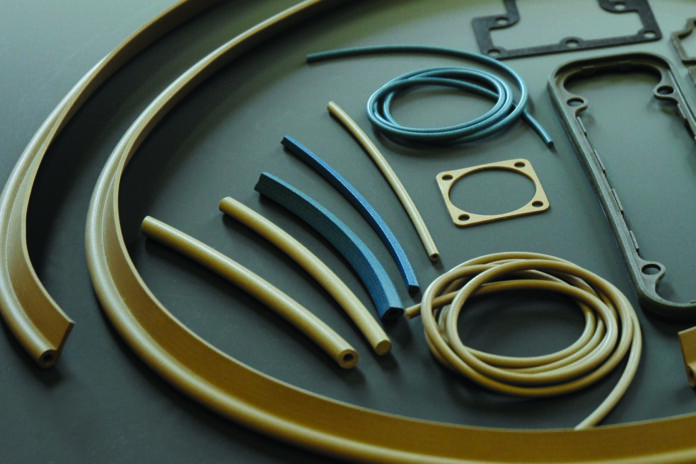

Non esiste una guarnizione universale. La scelta dipende da fattori ambientali, meccanici e dalla frequenza dei segnali da schermare. Analizzando le soluzioni di aziende specializzate in questo settore, come Leader Tech, possiamo identificare tre macrocategorie principali; la scelta del materiale non è solo una questione di costo, ma di compatibilità chimico-fisica:

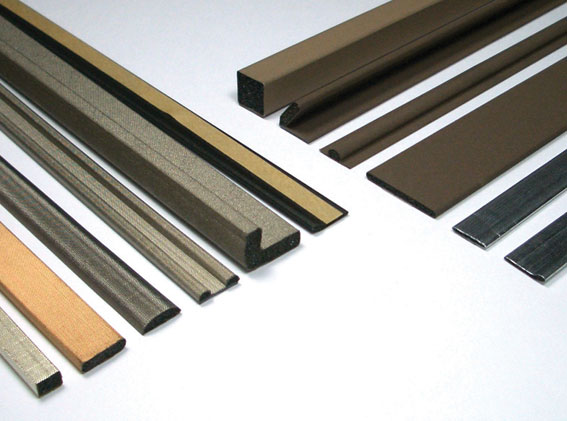

- Tessuto su Schiuma (Fabric-over-Foam): È questa la soluzione d'elezione per l'elettronica di consumo e i server. Offre un'eccezionale conducibilità superficiale grazie alle trame metallizzate (Ni/Cu) e richiede forze di chiusura minime, evitando la deformazione dei pannelli plastici o sottili.

- Elastomeri Conduttivi: Qui la chimica incontra l'elettromagnetismo. Particelle di argento, nichel o grafite sono sospese in una matrice di silicone. Sono gli unici in grado di offrire contemporaneamente schermatura EMI e protezione ambientale (IP67), fondamentali in ambito Mil-Spec o Automotive.

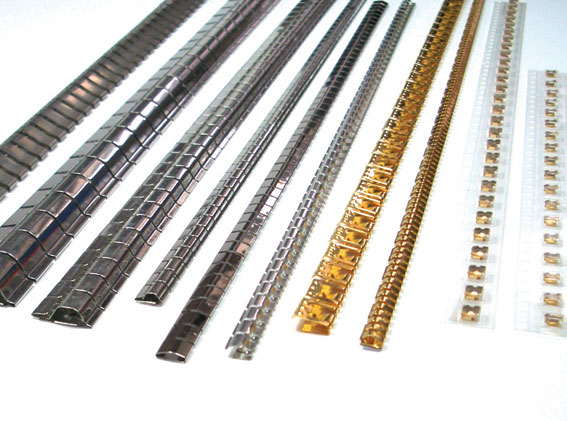

- Fingerstock in Rame-Berillio (BeCu): La "vecchia scuola" che non tramonta mai. Offrono la massima elasticità e sono imbattibili per porte o pannelli ad accesso frequente, dove la guarnizione deve sopportare migliaia di cicli di compressione senza perdere memoria elastica.

FAQ strategiche: risolvere i problemi di design

Per i progettisti, la scelta della guarnizione solleva spesso dubbi critici. Ecco una disamina delle questioni più frequenti.

Come si calcola la compressione ideale?

Una guarnizione lavora al meglio quando è compressa tra il 20% e il 50% della sua altezza libera. Una compressione insufficiente lascia varchi per le alte frequenze (onde corte); una compressione eccessiva può causare la "deformazione permanente" della guarnizione o il piegamento (bowing) dei pannelli dell'involucro, creando paradossalmente nuove fessure.

Esiste il rischio di corrosione galvanica?

Questa è la sfida più insidiosa. Se si utilizza una guarnizione con un potenziale elettrochimico molto diverso da quello dell'involucro (ad esempio, una guarnizione caricata in argento su un telaio in alluminio), in presenza di umidità si innescherà una corrosione che distruggerà la conduttività.

- Focus Tecnico: È fondamentale consultare la scala galvanica e scegliere accoppiamenti compatibili, come guarnizioni caricate ad alluminio per telai in alluminio.

Qual è l'importanza del metodo di fissaggio?

Una guarnizione conduttiva è efficace quanto la sua connessione al telaio. L'uso di adesivi conduttivi (PSA) facilita l'installazione, ma in ambienti ad alte vibrazioni, le soluzioni a incastro (clip-on) o l'inserimento in scanalature (groove mount) offrono una stabilità superiore e una messa a terra più affidabile.

Conclusione: la schermatura come investimento

In un'epoca in cui le frequenze operative superano i GHz e le normative (FCC, CE, MIL-STD) diventano sempre più stringenti, la guarnizione conduttiva non può essere un "afterthought". Integrare la schermatura sin dalle prime fasi del disegno meccanico permette di ridurre il peso, ottimizzare i costi e, soprattutto, evitare il fallimento dei test di laboratorio che porterebbe a costosi ritardi nel lancio del prodotto.

Proteggere l'elettronica significa preservare la fiducia del cliente. E quella protezione inizia da una giunzione perfettamente sigillata.