Allo scopo di garantire un programma affidabile e robusto si parta dall'analizzare gli aspetti critici del processo quali:

• realizzazione istruzione operativa

L'istruzione operativa ha lo scopo di definire tutte le attività da svolgere per attuare il programma ESD in modo corretto, stabilire i ruoli e le responsabilità per la gestione e il mantenimento dello stesso, definire le attrezzature e la strumentazione da utilizzare e monitorare all'interno del processo.

• Pavimentazione

Per le nostre aree di produzione si è dovuto realizzare un pavimento statico dissipativo per garantire una buona messa a terra del sistema e realizzare un accoppiamento pavimento-calzatura che rispecchi le normative citate in precedenza.

Il tipo di pavimentazione scelto è stato una resina dissipativa, in quanto più resistente a movimentazioni di carrelli e materiale pesante. Il valore di Rg deve essere inferiore ai 35 Mohm e possibilmente avere valori omogenei su tutta la superficie. Il problema principale individuato è il mantenere la pavimentazione più pulita possibile, per garantire un buon accoppiamento pavimento-calzatura.

• Superfici di lavoro, carrelli, sedie e tavoli

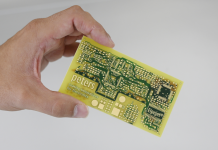

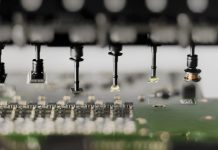

Le superfici di lavoro all'interno del nostro processo produttivo sono prevalentemente banchetti di assemblaggio scheda elettronica con tappeti antistatici collegati a terra.

Le sedie sono rivestite da fodere antistatiche e hanno le ruote conduttive. Tutti i carrelli su cui vengono movimentate le schede elettroniche hanno almeno una ruota di tipo conduttivo.

• Definire e delimitare l'area interessata

In prima analisi si sono definite le aree, ben delimitate da nastri gialli e contraddistinti da cartelli che segnalano il tipo di prodotto e l'area EPA. L'accesso a questa area è consentito solo a persone dotate di protezioni contro le ESD che devono obbligatoriamente testarsi sull'apposita apparecchiatura e registrare l'avvenuto controllo.

• Definire i materiali consentiti

La definizione dei materiali consentiti all'interno del processo risulta essere una componente molto importante, in quanto permette di garantire un sistema di protezione robusto e affidabile anche a bassi valori di UR (12%). Quindi è stata valutata la gestione dei materiali isolanti all'interno dell'EPA, utilizzando ove necessario sistemi ionizzanti.

• Definire gli imballi per la movimentazione

Gli imballi per la movimentazione delle schede elettroniche sono stati appositamente studiati e realizzati per evitare danneggiamenti e contaminazione da polveri.

• Sistemi di protezione attiva (ionizzatori)

In alcune fasi del processo si è reso necessario utilizzare materiali isolanti, sia per le attrezzature, sia come componenti del prodotto assemblato. Questi materiali possono dare origine a fenomeni ESD, pertanto si sono utilizzati degli apparati ionizzanti che garantiscono un decay time <20 sec.

• Protezioni del personale

Il personale che opera all'interno dell'area EPA è dotato di indumenti antistatici e di calzature ESD che permettono di ottenere un valore di HBV < 100V e quindi garantire una protezione adeguata per le parti sensibili. Chiaramente non solo il personale operativo deve proteggersi, ma chiunque acceda all'interno dell'EPA: manager, tecnici, addetti alle pulizie, visitatori, ecc.

Riguardo a questo argomento occorre monitorare continuamente il personale e accertarsi tramite opportuni moduli l'avvenuto controllo con il tester.

• Implementazioni di circuiti di protezione

Anche la progettazione delle schede elettroniche fa sì che i circuiti elettronici abbiano una rete di protezione contro le scariche elettrostatiche, nella fase di validazione del prodotto si effettuano anche le prove di laboratorio finalizzate a questo scopo.

• Andamento degli scarti riferiti a ESD

Viene svolto un lavoro di analisi su tutti gli scarti e i resi cliente, se ci sono scarti dovuti a ESD viene redatto dalla qualità un report specifico.

Gestione del programma

• Training generale

Dopo aver adeguato la struttura è necessario che tutte le persone che operano all'interno siano consapevoli delle regole e che le rispettino. A questo proposito abbiamo formato il 100% del personale a partire dai lavoratori di produzione fino ad arrivare al GM su quali sono i pericoli verso i prodotti e come devono comportarsi all'interno del plant. Il training di circa un'ora viene eseguito dal coordinatore ESD. Questa formazione è uno dei requisiti di base dei dipendenti Magna Campiglione, viene gestita e registrata dall'ufficio risorse umane. A conferma dell'avvenuta formazione e per verificarne la comprensione delle regole ESD, al personale viene sottoposto un questionario.

• Training focal point

In ogni area di produzione abbiamo nominato dei focal point. Essi hanno il compito di monitorare tramite controlli specifici, l'efficacia delle protezioni attive e passive, di mantenere in condizioni funzionali attrezzature e collegamenti, e di segnalare eventuali derive ai loro responsabili e ai coordinatori ESD. Inoltre essendo personale diretto o indiretto di produzione, contribuiscono al diffondere della cultura verso i rischi da scariche elettrostatiche ogni giorno e a ogni livello. La formazione dei focal point viene eseguita al nostro interno dai coordinatori ESD e si articola in tre step:

1) Formazione teorica approfondita;

2) Formazione pratica sui metodi di misura e di mantenimento;

3) Test finale.

La formazione viene rinforzata e implementata da aggiornamenti annuali.

Control plan

È fondamentale per il funzionamento del programma stabilire e realizzare un piano di mantenimento del sistema delle protezione in uso e della struttura. I punti cardine su cui lavorare sono:

• Monitoraggio

Il monitoraggio giornaliero è eseguito dal personale operativo, che deve testare braccialetti e calzature quotidianamente con l'apposito tester, posto all'ingresso dei reparti produttivi e registrare sull'apposito modulo l'avvenuto controllo. I focal point, seguendo uno specifico piano redatto dai coordinatori ESD appositamente per ogni area di processo, controllano le caratteristiche base della struttura e delle attrezzature: connessioni banchi e macchine, superfici di lavoro, pavimentazione, sedie, contenitori, temperatura, umidità relativa etc.

I controlli sono pianificati a intervalli di tempo differenziati secondo i rischi e le necessità.

I focal point registrano i valori misurati, e in caso di deriva intervengono per il ripristino se possibile, o segnalano al coordinatore per l'attivazione di un piano di azioni correttive.

• Metodi di misura

Le misure vengono eseguite tramite un Mega Ohmetro specifico per gli audit, con un kit di elettrodi, cavi e contatti per le misure Rs ed Rg. Temperatura e umidità vengono misurati tramite termo-igrometro fisso in ogni reparto produttivo. Come tutti gli altri strumenti di misura, sono certificati periodicamente dalla metrologia.

Al fine di rendere le misure univoche ed immediate abbiamo redatto una tabella con dei limiti min e max per le caratteristiche che vogliamo monitorare. Tale istruzione operativa fa riferimento alla IEC 61340-5-1.

• Azioni correttive

In caso di deriva su una caratteristica verificata, occorre intervenire immediatamente. Se questo non è possibile, il focal point con il coordinatore ESD e il responsabile dell'area in questione, devono registrare sul PAC (piano di azioni correttive) le attività concordate. Il piano deve essere esposto in una zona di passaggio e ben visibile da tutti i membri del team, al fine di garantire la chiusura dell'azione nei tempi e nei modi stabiliti.

Conclusioni

Le attività di maintenance sono un elemento decisamente critico e fondamentale affinché la gestione della statica sia opportuna nell'ambito nei processi produttivi: la cattiva gestione può introdurre problemi molto seri sia nei processi elettronici ma soprattutto sul risultato dei prodotti stessi. Anche la scelta più sofisticata e costosa può essere inibita attraverso operazioni di mantenimento improprie o la mancanza di attività di monitoraggio nei termini necessari che sono indicati da norme vigenti e/o tipologia soluzioni adottate. Sono quindi necessari una struttura adeguata, una cultura radicata e diffusa e un monitoraggio continuo e attivo.

Per soddisfare i requisiti richiesti è fondamentale predisporre un programma di controllo in grado di limitare al minimo le possibilità di errore e che coinvolga tutte le funzioni e i reparti impattati direttamente ed indirettamente nella gestione della statica.