Per rilevare con precisione l'ambiente nelle fabbriche intelligenti e nei sistemi di automazione è necessaria una serie di sensori ambientali.

I progressi nel rilevamento ambientale svolgono un ruolo importante nelle fabbriche intelligenti, nelle automobili, nei dispositivi medici indossabili e in altre apparecchiature finali in cui l'elettrificazione si sta diffondendo sempre più. Nelle fabbriche intelligenti è particolarmente importante rilevare l'ambiente in modo accurato e preciso e persino l'interno delle attrezzature industriali, al fine di garantire prodotti di alta qualità, un ambiente di lavoro sicuro e un controllo preciso.

Attraverso il monitoraggio di precisione di migliaia di segnali provenienti da vari sensori, un sistema può eseguire una serie di eventi o attività in base agli input ricevuti da tali sensori. I sensori ambientali standard, come temperatura, umidità, pressione e luce, possono tradurre le condizioni analogiche in bit digitali, che il sistema di controllo provvederà a interpretare e per i quali prenderà decisioni volte a garantire la sicurezza delle condizioni operative. Gli sviluppi nelle tecnologie dei sensori e dei convertitori hanno reso possibile realizzare nuovi utilizzi con requisiti estremamente rigorosi in termini di sicurezza, precisione, qualità e affidabilità.

Sensori di temperatura e umidità

In genere, il monitoraggio della temperatura è una delle variabili più importanti da monitorare in una fabbrica intelligente ai fini della qualità, dell'efficienza energetica, della sicurezza e della manutenzione. La temperatura ambiente dell'aria, dei gas e dei liquidi può influenzare notevolmente i processi nelle fabbriche intelligenti, come ad esempio in uno stabilimento di fabbricazione di wafer semiconduttori.

Se non si provvede a un attento monitoraggio o controllo delle temperature o dell'umidità con un sistema di riscaldamento, ventilazione e aria condizionata, diventa impossibile ottimizzare correttamente i processi, con conseguente riduzione dei rendimenti o difetti di qualità, che possono poi portare a un eccesso di materiale scartato oppure a resi da parte dei clienti. Un attento monitoraggio delle temperature nei vari sistemi della fabbrica garantisce un ambiente controllato, con conseguente aumento del controllo della qualità, riduzione dell'efficienza energetica e riduzione della manutenzione. La Figura 1 mostra un operaio che monitora la temperatura e altre condizioni all'interno del braccio di un robot industriale.

Il monitoraggio non si limita ai processi di fabbrica: Anche i circuiti di monitoraggio della temperatura monitorano sistemi di controllo indipendenti, nonché il controller, per convalidare il corretto funzionamento di un sistema entro un intervallo di temperatura preferenziale. Prodotti come il sensore di temperatura digitale TMP114 di Texas Instruments (TI) consentono il suo posizionamento al di sotto di altri componenti, come i processori e gli FPGA (field-programmable gate array).

Sebbene molti processori ed FPGA contengano sensori di temperatura interni, la loro precisione è in genere >5 °C. Posizionando il TMP114 sotto un processore o un controller è possibile ottenere una lettura fino a 0,2 °C, consentendo al processore di raggiungere prestazioni superiori di diversi gradi prima di giungere al limite termico di progettazione.

Sono numerosi i casi in cui, nelle applicazioni di rilevamento della temperatura, i dispositivi basati su termistori o semiconduttori con coefficiente di temperatura negativo non sono sufficientemente precisi o non possono essere utilizzati a temperature estreme. In apparecchiature quali forni, fornaci, sistemi di raffreddamento, reattori chimici, cuscinetti di macchinari e linee di produzione, i rilevatori di temperatura a resistenza (RTD) possono misurare con precisione temperature fino a 600 °C in applicazioni di fabbriche intelligenti in cui accuratezza e stabilità sono indispensabili.

TI propone diversi convertitori analogico/digitali (ADC) ad alte prestazioni in grado di interfacciarsi con sensori di temperatura analogici. Tuttavia, ottenere misurazioni precise può risultare complicato. Gli ADC dotati di caratteristiche quali un'architettura a basso rumore, un amplificatore a guadagno programmabile integrato (PGA) e convertitori digitali/analogici integrati (IDAC) permettono misurazioni accurate di vari sensori analogici di temperatura e pressione.

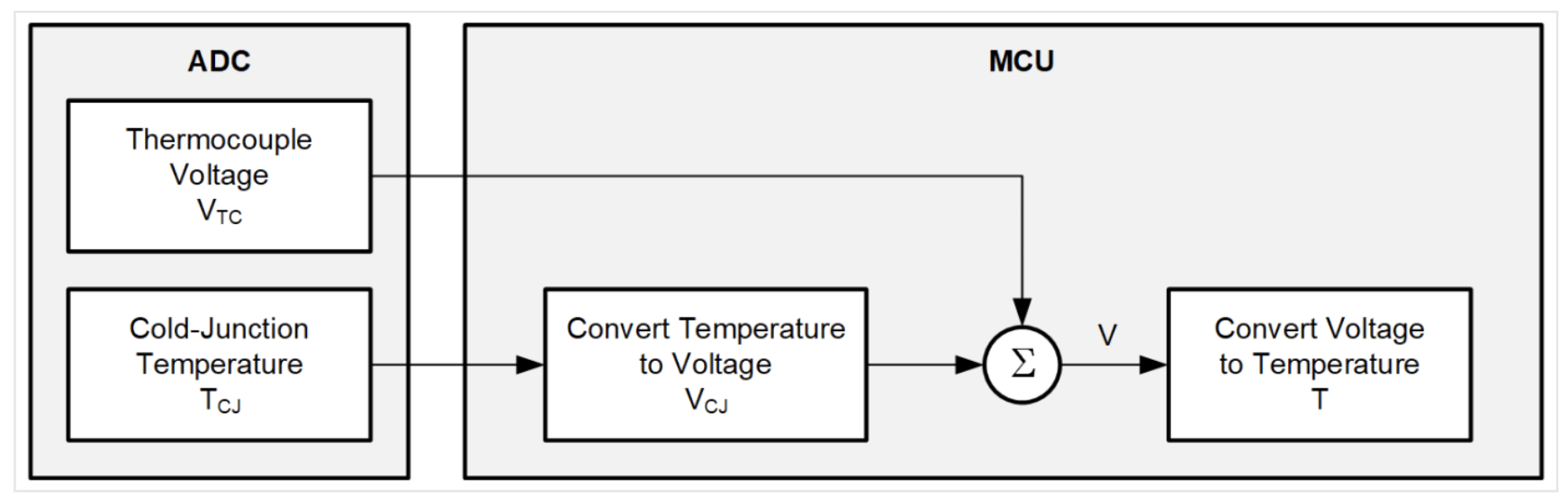

La Figura 2 mostra il metodo di conversione per determinare la temperatura effettiva di una termocoppia in base alle misurazioni dell'ADC. Un RTD utilizza la stessa metodologia, in base alla quale è necessario misurare la temperatura di giunzione fredda e l'RTD per rilevare la temperatura dell'apparecchiatura. È noto che gli RTD sono generalmente più precisi e stabili delle termocoppie, ma di conseguenza hanno una risposta più lenta.

Sensori di pressione

Un'altra misurazione fondamentale in molte fabbriche intelligenti è il monitoraggio della pressione. Di solito, la pressione barometrica (pressione dell'aria) di una fabbrica non è così importante, a meno che gli operatori non puntino a creare un'atmosfera a pressione positiva per tenere lontani i contaminanti esterni, come sporcizia, polvere e altre particelle provenienti dall'esterno. Questo tipo di ambiente si riscontra solitamente nelle camere bianche per semiconduttori. In molte altre fabbriche, i tubi trasportano gas e liquidi verso le apparecchiature che necessitano di pressione e flusso adeguati per ottimizzare la produzione.

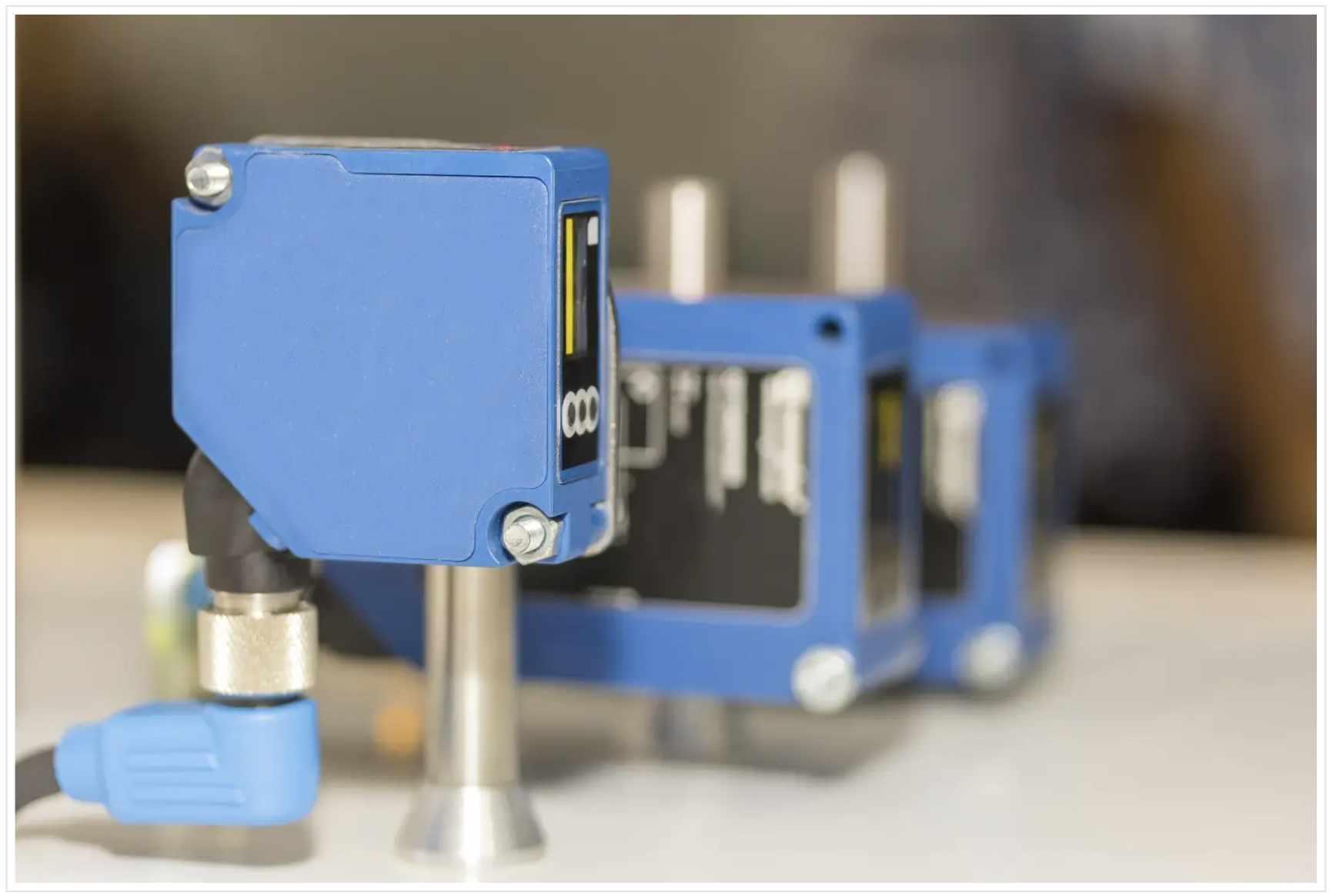

I trasmettitori e i sensori di campo svolgono un ruolo fondamentale nell'automazione delle fabbriche e nel controllo dei processi. Situati a livello di campo, acquisiscono una quantità di dati mai vista prima, e rendono possibile la trasformazione digitale richiesta da Industria 4.0. I trasmettitori di campo nelle fabbriche monitorano solitamente la pressione e la temperatura, nonché il flusso di liquidi o gas. La Figura 3 è un esempio di trasmettitore di campo per il monitoraggio della pressione di un gas o di un liquido in una fabbrica.

Quando le sostanze vengono messe sotto pressione, aumenta il rischio di esplosione o di rilascio di pressione imprevisto, che potrebbero causare lesioni alle persone o danni alle apparecchiature. In questo modo diventa estremamente importante monitorare attentamente la pressione nelle tubazioni in più punti.

Il sistema deve essere corretto in base a condizioni di pressione non ottimali, monitorando e controllando costantemente le pressioni nella linea. Ricordando la legge dei gas perfetti, che mette in relazione pressione e volume con la temperatura (PV = nRT), se il volume rimane costante ma la temperatura aumenta, la pressione sale. Viceversa, se la pressione cala, la temperatura diminuisce. Entrambe le condizioni potrebbero avere conseguenze negative e potenzialmente dannose per i lavoratori in fabbrica o per il prodotto finale.

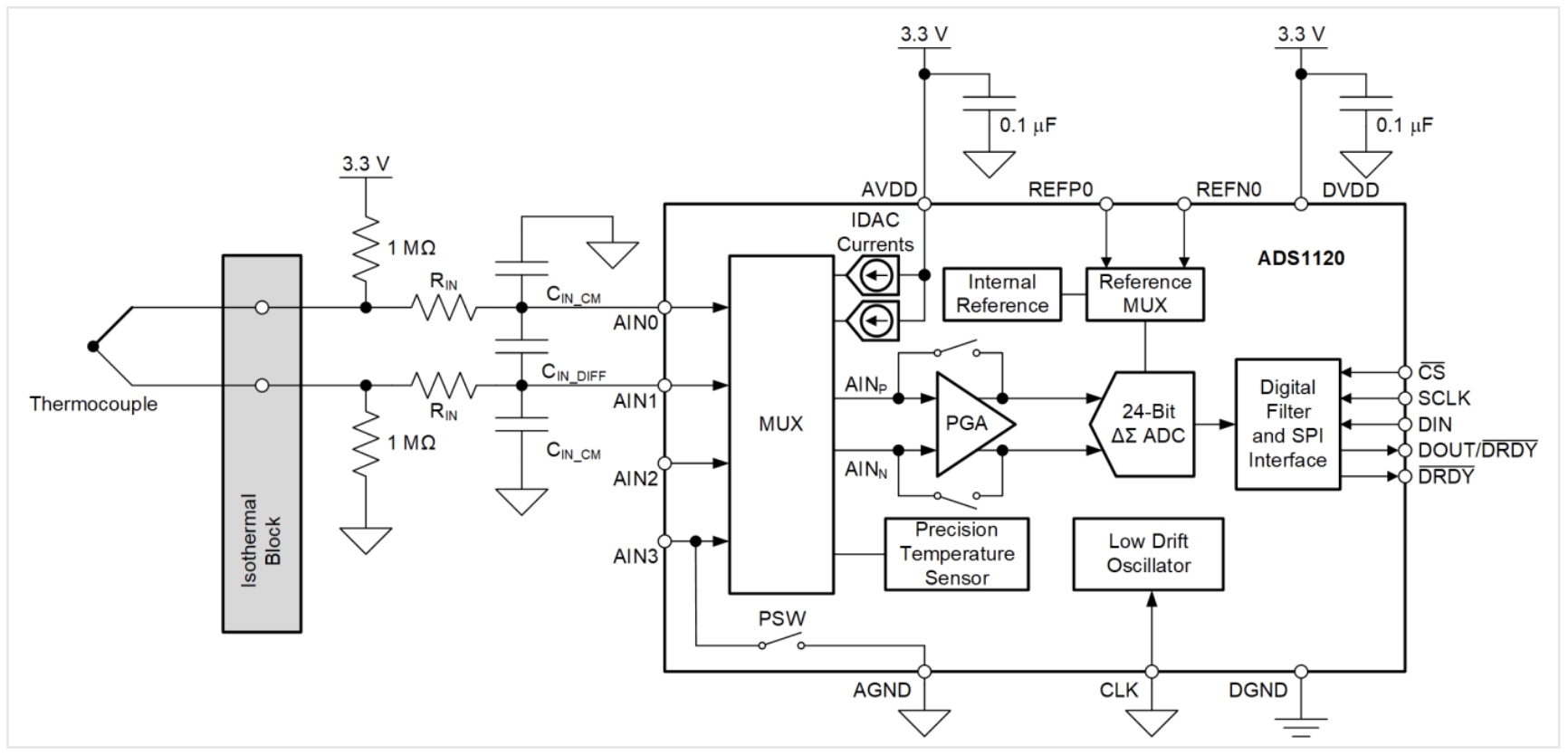

Monitorando la temperatura e la pressione del sistema, una fabbrica intelligente può controllare meglio i processi e monitorare eventi indesiderati, riducendo al minimo il consumo di energia. Gli ADC ADS1220 o ADS124S08 a 24 bit di TI sono adatti per le applicazioni che richiedono un monitoraggio accurato dei sensori di temperatura, flusso e pressione. Entrambi i dispositivi sono dotati di caratteristiche come PGA e IDAC per consentire misurazioni accurate della temperatura e della pressione. La Figura 4 mostra uno schema a blocchi del sistema ADS1120, che è una versione pin-to-pin a 16 bit dell'ADS1220.

Sensori di vibrazioni

Il rilevamento delle vibrazioni industriali è una parte fondamentale del monitoraggio delle condizioni ed è necessario per la manutenzione predittiva. I sensori piezoelettrici elettronici integrati sono i sensori di vibrazione utilizzati più spesso negli ambienti industriali. I sensori di vibrazione permettono ai sistemi di rilevare se alcuni dei loro componenti meccanici sono danneggiati o invecchiati, facilitando la manutenzione preventiva prima di mettere a rischio le operazioni.

L'analisi delle vibrazioni, che misura le vibrazioni generate dalle parti in movimento nell'intervallo di frequenza da 50 Hz a 10 kHz, consente di monitorare le condizioni dei cuscinetti e di altri componenti in movimento. Gli ADC delta-sigma industriali che offrono eccellenti prestazioni in termini di deriva termica utilizzano tradizionalmente filtri digitali con un ampio droop di banda passante. Di conseguenza, presentano una limitata larghezza di banda del segnale e sono adatti principalmente per le misurazioni in CC.

Gli ADC ad alta risoluzione nelle applicazioni audio offrono maggiori larghezze di banda utilizzabili, ma le specifiche di offset e deriva sono sensibilmente più deboli rispetto alle loro controparti industriali. Ulteriori requisiti di sicurezza, come ISO 26262 e IEC 61508, richiedono un certo livello di sicurezza funzionale. Gli ADC con capacità di sicurezza funzionale, come la famiglia ADS127Lxx di TI composta da ADC a campionamento simultaneo a 24 bit con buffer e filtraggio integrati, forniscono misurazioni industriali ad altissima precisione con specifiche per CC e CA al fine di aiutare a prevenire falsi allarmi e analisi distorte delle vibrazioni, mantenendo le frequenze al di fuori della larghezza di banda di interesse per evitare di trarre in inganno i tecnici della manutenzione.

Sensori di prossimità

I sensori di prossimità hanno reso possibili l'autonomia e l'automazione, il funzionamento sicuro e l'efficienza energetica in mercati emergenti, come il beamforming audio e la robotica chirurgica. Il rilevamento di prossimità ha trovato applicazione anche nei robot delle fabbriche intelligenti. Uno degli utilizzi principali del rilevamento di prossimità nelle fabbriche intelligenti è la creazione di zone di isolamento da macchine e robot. La Figura 5 è un esempio di sensore di posizione/prossimità.

A mano a mano che aumenta il numero di robot autonomi nelle fabbriche, si rendono necessari requisiti rigorosi sulle modalità in cui i robot devono reagire quando un essere umano o un altro oggetto si avvicina. In genere, quando un sistema robotizzato rileva la presenza di un essere umano o di un oggetto estraneo all'interno di una zona vietata, a seconda del tipo di robot o macchinario di cui si tratta potrebbe arrestarsi completamente finché l'oggetto o l'essere umano non vengono rimossi, oppure potrebbe tentare di manovrare in sicurezza attorno all'oggetto o all'essere umano.

Alcune aziende progettano sensori che utilizzano la tecnologia radar a onde millimetriche (mmWave) di TI per contribuire a migliorare la sicurezza nei sistemi di automazione industriale e robotica. L'IWR6843 è un sensore radar a onde millimetriche a chip singolo, da 60 GHz a 64 GHz, certificato in base al SIL 2 (Safety Integrity Level), che permette il rilevamento di operatori umani in zone pericolose e impedisce il riavvio dei macchinari finché l'area non è libera.

Grazie ai suoi elevati livelli di accuratezza, la tecnologia radar riduce i falsi rilevamenti, ad esempio per polvere, detriti, fumo e sporcizia, e riesce a misurare anche i più piccoli movimenti, come il respiro di una persona. Inoltre il radar è in grado di misurare più oggetti contemporaneamente, aumentando la sicurezza e la produttività in ambienti complessi. La Figura 6 mostra i robot automatizzati utilizzati in una fabbrica intelligente, che per funzionare utilizzerebbe una serie di sensori e convertitori.

Luce

I sensori di luce possono misurare il livello di luce ambientale in un ambiente e regolare di conseguenza l'emissione di un LED. Questo processo è diffuso nei sistemi di illuminazione al fine di ottimizzare la luminosità dei LED in base alle condizioni di illuminazione circostanti. In questo modo si migliora l'impatto visivo e l'efficienza energetica del sistema, oltre a prolungare la durata dei LED e ridurre la temperatura di esercizio.

I sensori di luce per la regolazione della luminosità dei LED sono utilizzati nelle fabbriche intelligenti, negli elettrodomestici, nelle case intelligenti, nelle periferiche elettroniche e nell'illuminazione interna delle automobili, dove le condizioni di illuminazione ambientale possono variare. La precisione spettrale e il consumo energetico sono caratteristiche importanti dei sensori per la regolazione della luminosità dei LED. L'accuratezza spettrale dipende dalla corrispondenza esatta con lo spettro visibile, ovvero lo spettro di luce visibile all'occhio umano.

Le perdite di luce ultravioletta e infrarossa fanno sì che i sensori di luce rilevino una misurazione più luminosa, portando il sistema a credere che l'ambiente sia più luminoso che in realtà. Rifiutando i tipi di luce diversi da quelli dello spettro visibile, un sensore di luce è in grado di rilevare una luminosità simile a quella percepita dagli esseri umani.

Nelle fabbriche intelligenti è enorme la necessità di diversi tipi di sensori ambientali. Alcuni sensori sono discreti e possono comunicare direttamente con un controller, mentre altri necessitano di un ADC per farlo.

Risorse supplementari

Ulteriori informazioni sulle Applicazioni di fabbrica e controllo di TI.

Interessanti sono le note applicative «Monitoraggio sotto-componente con sensori di temperatura estremamente piccoli», «Guida fondamentale alle misurazioni RTD» e «Guida fondamentale alle misurazioni del ponte».