Un’analisi dei costi d’alto livello – che spazia dalla progettazione e produzione fino al riutilizzo della batteria e alle protezioni di sicurezza – offre agli OEM (in particolare le case automobilistiche) l’occasione di aumentare i profitti sui veicoli elettrici di nuova generazione che utilizzano un wBMS.

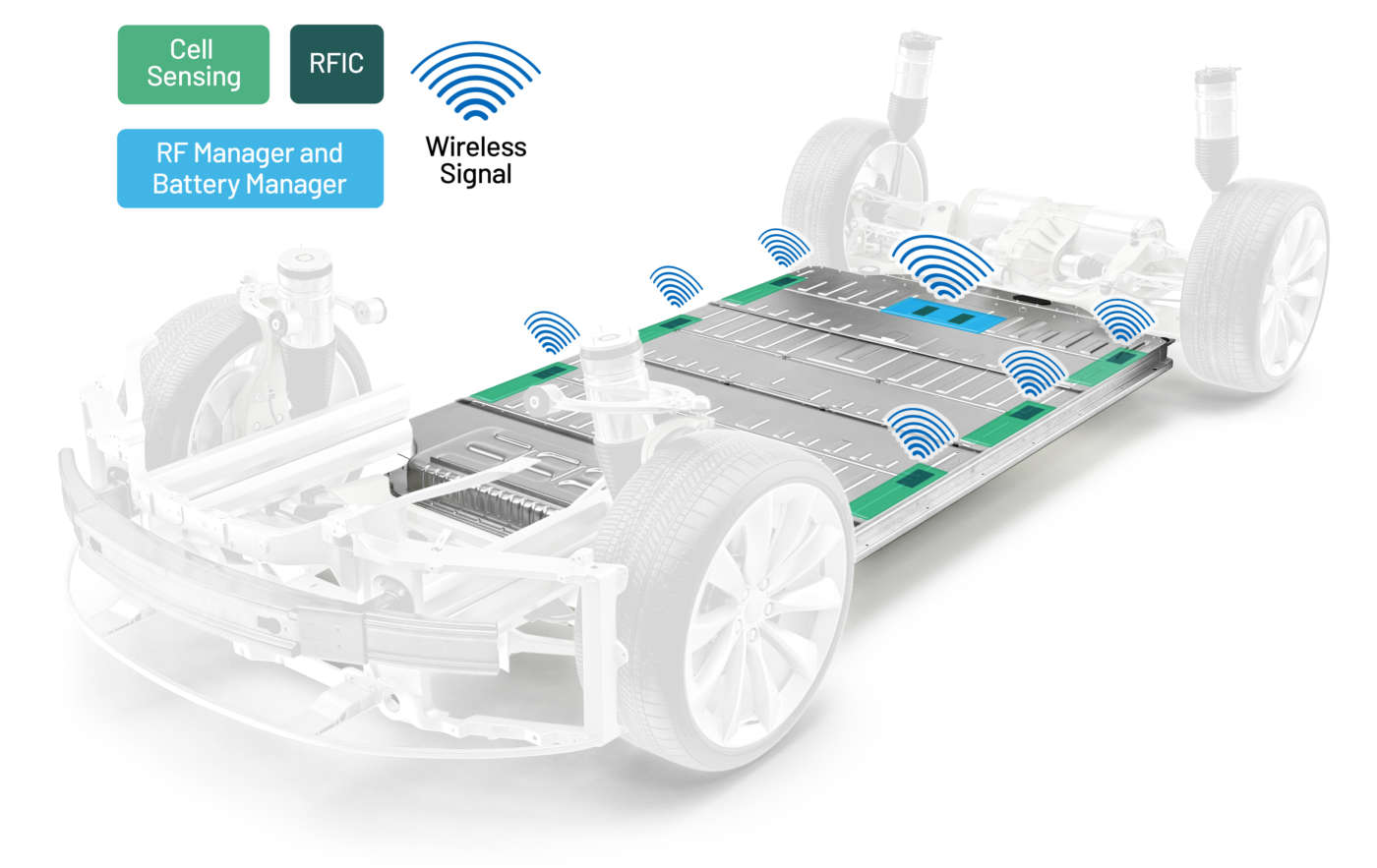

L’evoluzione del settore dei veicoli elettrici (EV) verso sistemi di gestione wireless della batteria (wBMS, wireless battery management system) è stata per molti versi inevitabile. I vantaggi del wireless rispetto ai cablaggi tradizionali sono più che evidenti a chiunque abbia a che fare con costi della BOM (lista delle parti), problemi di spazio e manodopera associati ai sistemi cablati, a prescindere dall’applicazione.

Il wBMS offre invece prospettive promettenti, consentendo di ridurre fino al 90% i collegamenti e al 15% il volume del pacco batteria nei veicoli elettrici di nuova generazione. Questo sistema elimina i cavi e i connettori di comunicazione utilizzando un modulo batteria intelligente dotato di elettronica integrata; gli unici connettori esposti sono i terminali +ve e –ve.

Tuttavia, per ottenere i vantaggi offerti dalla tecnologia wBMS è necessario effettuare ingenti investimenti nell’indispensabile infrastruttura di progettazione, validazione e produzione. Inoltre, i requisiti di sicurezza tipici dei sistemi wireless richiedono una rivalutazione completa di ogni fase del ciclo di vita del pacco batteria, dalla produzione al riutilizzo.

A prima vista l’entità di questo impegno pone un ostacolo apparentemente invalicabile all’adozione da parte degli OEM. Analog Devices e GM (General Motors) hanno sostenuto tale investimento nel wBMS fin dalla nascita della tecnologia, anticipando le notevoli riduzioni dei costi e la scalabilità e l’efficienza della produzione raggiungibili, nei prossimi anni, attraverso l’adozione commerciale su vasta scala.

Per essere chiari, gli OEM che considerano il wBMS un’occasione per ridurre velocemente i costi devono rivedere fin da subito le proprie aspettative. Per godere pienamente dei vantaggi economici del wBMS, gli OEM devono prima considerare i pacchi batteria come risorse da gestire in modo efficace nel tempo – durante la “prima vita” a bordo del veicolo e in seguito nella “seconda vita” – in modo da ottenere il ROI (ritorno sull’investimento) più alto possibile. Solo a quel punto le riduzioni dei costi garantite dal wBMS diventeranno chiaramente e pienamente visibili.

Analog Devices ha affrontato le innumerevoli sfide di progettazione poste dal wBMS e, con grande impegno e un ingente investimento per sviluppare una soluzione wBMS completa e scalabile, è riuscita a soddisfare i requisiti necessari a supportare un OEM, dal concept al lancio. In questo modo sono state individuate altre opportunità per ottimizzare la progettazione e i costi, spianando la strada agli OEM che vedono nel wBMS un passo avanti importante. Dai primi riscontri degli OEM emerge che il wBMS è destinato a diventare ancora più efficiente in termini di costi e comunque vantaggioso da utilizzare nel lungo termine in tutto il settore dei veicoli elettrici.

Vantaggi dell’efficienza produttiva

Dedicarsi alla tecnologia wBMS significa ripensare lo stabilimento di veicoli elettrici. Ma i vantaggi che si ottengono diventando completamente wireless, dalla produzione al prodotto, sono difficili da ignorare se si tiene conto di tutte le parti mobili.

È noto che esiste una grande differenza tra produzione semi-robotica e produzione completamente robotica. Più semplicemente, l’inserimento di essere umani in un ambiente di produzione popolato da robot ad alta velocità richiede l’adozione di misure di protezione importanti, di per sé comporta una riduzione dell’efficienza produttiva che invece si potrebbe raggiungere adottando un’automazione completa.

L’uso della comunicazione wireless in tutto lo stabilimento di produzione di wBMS apre veramente la strada alla produzione touchless, completamente robotica, di pacchi batteria per veicoli elettrici. Oltre a sfruttare i vantaggi offerti dal wBMS a livello di veicolo, gli OEM possono ridurre ulteriormente il CAPEX (Capital Expenditure) e l’OPEX (Operational Expenditure) eliminando la necessità di personale prezioso che passa il tempo a collegare manualmente i pacchi batteria ai cablaggi e/o a testare moduli e connessioni (per non parlare della formazione sulla sicurezza che tale attività comporta).

Questo aspetto del wBMS offre ugualmente a OEM nuovi e consolidati l’occasione di superare la produzione cablata tradizionale a favore di una completamente wireless e robotizzata. A loro volta essi vengono messi in grado di ottenere efficienze produttive e flessibilità, elementi che sfruttano al massimo i loro budget limitati, mantenendoli agili e competitivi rispetto a soggetti consolidati, economicamente forti. Evitando l’uso di robot dedicati a lavori sui cablaggi dei pacchi batteria, dispendiosi in termini di tempo e denaro, gli OEM di qualsiasi dimensione possono realizzare la piena promessa di una produzione robotizzata ad alta velocità ed efficienza. Analog Devices ha creato il wBMS per supportare l’automazione in tutte le fasi produttive, facilitando agli OEM la transizione verso una fabbrica ‘wBMS-enabled’.

Aumento della scalabilità e della flessibilità durante tutto il ciclo di vita

Grazie al wBMS, OEM e fornitori di batterie sono liberi di progettare e produrre tutte le varianti di pacchi batteria che desiderano, senza progettare nemmeno un cablaggio. Possono utilizzare una piattaforma wBMS comune, configurabile da software per i singoli modelli di veicolo, con costi complessivi di sviluppo inferiori. Questo rimane il cuore della value proposition del wBMS: gli OEM possono ottenere una maggiore flessibilità per adattare le rispettive flotte di veicoli elettrici alla produzione in serie per un’ampia gamma di classi di veicoli in modo da soddisfare la domanda dei consumatori. Adottando il wBMS per rafforzare la propria innovativa piattaforma per batteria Ultium, GM può garantire la scalabilità della piattaforma nella sua gamma che comprende diversi marchi e segmenti di veicoli, dai camion ai veicoli ad alte prestazioni. Più in generale GM ritiene che la tecnologia wBMS consenta l’elettrificazione più diffusa della sua flotta.

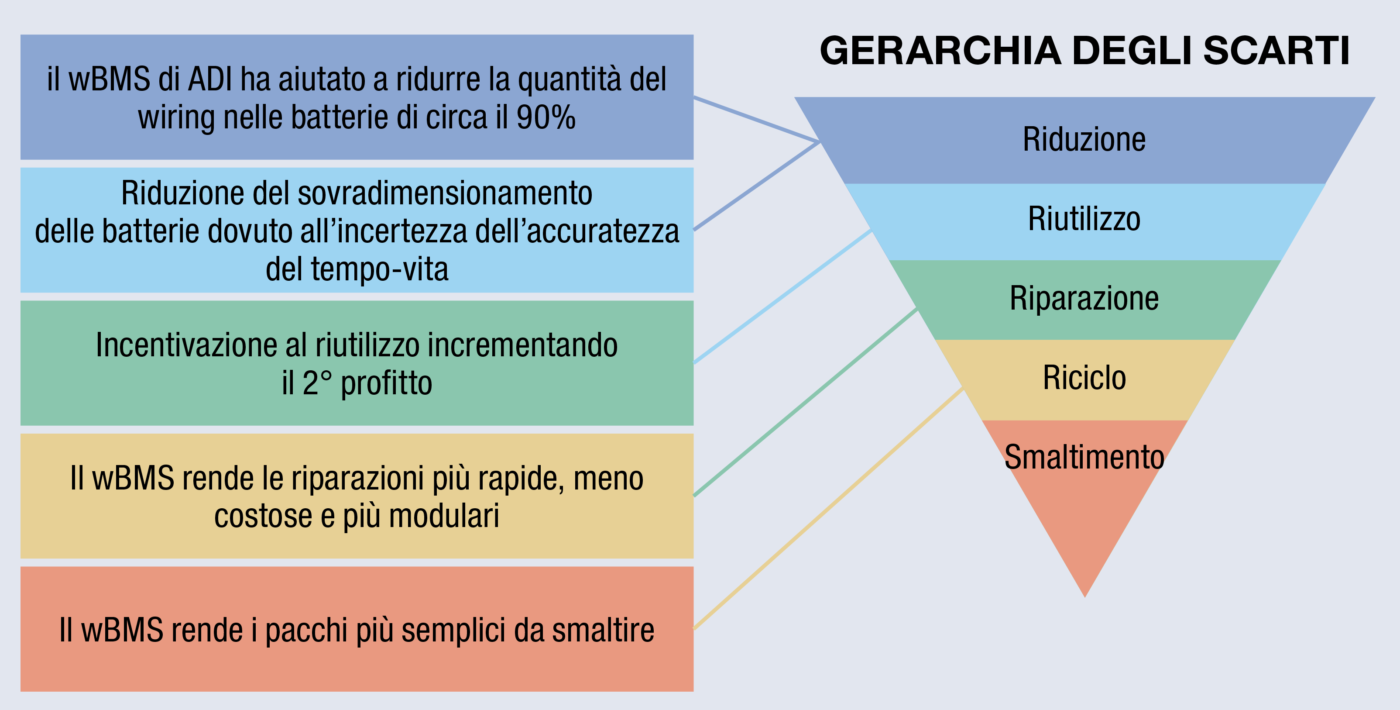

Tuttavia, resta ancora molto da fare per ridurre l’impronta di carbonio di un pacco batteria nel corso della sua vita utile, pur aumentando i relativi ricavi potenziali. Questo obiettivo si raggiunge attraverso una strategia “riduci, ripara e riutilizza”, dove il wBMS può contribuire a ridurre costosi richiami dei veicoli, accelerare le riparazioni e favorire il riutilizzo della batteria, alternativa preferita alla rottamazione e al riciclo.

Il wBMS facilita molto la gestione di un magazzino di moduli di ricambio che sono più facili da sostituire nei pacchi batteria nelle operazioni di manutenzione del veicolo. Si evitano così perdite di tempo associate alla tracciabilità e alla localizzazione del magazzino o al tentativo di rimuovere il cablaggio della batteria (senza romperlo) durante un intervento. I moduli vengono semplicemente scansionati in entrata e uscita attraverso la supply chain e, alla fine, dallo scaffale del magazzino al veicolo, con una facilità di installazione che un BMS cablato tradizionale non potrebbe mai raggiungere. Gli effetti non incidono solo sull’assistenza nella fase di sviluppo del veicolo elettrico. Chi progetta il pacco batteria non deve più sprecare tempo prezioso e spazio per decidere come verrà rimosso e sostituito il cablaggio: il risultato è una progettazione più rapida e pacchi a più alta densità energetica.

Le caratteristiche del wBMS consentono inoltre alle batterie di misurare e segnalare le proprie prestazioni, migliorando il rilevamento precoce dei guasti ed evitando costosi richiami dei veicoli, oltre a ottimizzare l’assemblaggio del pacco batteria. I dati possono essere monitorati a distanza durante tutto il ciclo di vita della batteria, dall’assemblaggio, al magazzino e al trasporto, fino all’installazione e alla manutenzione.

Per gli OEM interessati a massimizzare la vita utile e i ricavi potenziali dei pacchi batteria, il wBMS rende il riutilizzo delle batterie di seconda vita ancora più efficiente. Al netto del cablaggio, i pacchi batteria sono molto più facili da riparare e riutilizzare per garantire la massima durata possibile e un’impronta di carbonio più ecocompatibile. Gli OEM possono facilmente rivendere le batterie usate per applicazioni come l’accumulo di energia solare o eolica non appena raggiungono un determinato stato di salute.

Analog Devices prevede che gli OEM che adottino la strategia “riduci, ripara e riutilizza” possano eliminare 7 tonnellate di emissioni di carbonio per ogni pacco batteria riparato e non riciclato. In termini di riduzione dei costi, gli OEM in genere stanziano circa 1000 dollari per riciclare ogni pacco batteria, potendo superare il profitto che si otterrebbe sulla vendita del veicolo originale; quindi, dal punto di vista economico, ha senso per gli OEM vagliare, il più rapidamente possibile, forme di rivendita delle batterie usate dei veicoli elettrici al fine di ricavarne il massimo valore.

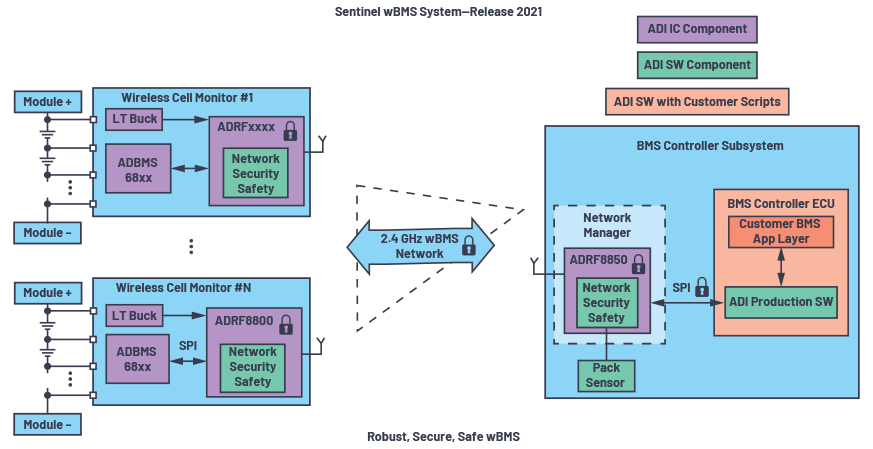

Sicurezza del dispositivo e successo della progettazione

Un ulteriore prolungamento del ciclo di vita del pacco batteria per veicoli elettrici comporta sempre più il rispetto di protocolli di sicurezza rigorosi che accompagnano ogni singolo modulo wBMS nel suo percorso che va dalla produzione, alla manutenzione fino alla dismissione. Gli OEM devono sempre mantenere l’integrità dei moduli batteria per non rischiare di annullare il valore del modulo per il riutilizzo in applicazioni di seconda vita qualora non sia possibile verificare in modo indipendente il suo stato di sicurezza.

Questo comporta importanti implicazioni anche riguardo alla facilità di manutenzione del veicolo. I moduli wBMS possono essere progettati essenzialmente per auto-autenticarsi e i pacchi batterie possono essere progettati per rifiutare automaticamente i moduli “scadenti”, ciò rende più facile garantire che per il pacco batteria vengano utilizzati solo ricambi originali, installati da centri assistenza autorizzati, ove necessario.

Anche in questo caso l’attuazione di queste misure può comportare costi proibitivi e/o essere percepita come un ostacolo per gli OEM che tentano di sfruttare tutti i vantaggi del wBMS. La prospettiva di progettare un’architettura di sicurezza completamente nuova per una nuova piattaforma di comunicazione in grado di prolungare il ciclo di vita della batteria o del modulo è difficilmente accettabile per l’OEM.

L’importante investimento sostenuto da ADI, nel wBMS e nel tracciamento sicuro dei moduli, libera gli OEM dal dispendio di tempo e denaro necessario per implementare luoghi sicuri nella propria supply chain e/o sorvegliare sistemi che non beneficiano di sistemi di certificazione basati su chiavi pubbliche. Gli OEM non devono assumere un team dedicato (e costoso!) di esperti in sicurezza informatica d’alto livello se questo impegnativo lavoro viene svolto a monte per conto loro e ADI aiuta gli OEM a soddisfare subito tali rigorosi requisiti di sicurezza con un CAPEX minimo.

In questo modo si sottolinea la necessità di una strategia di progettazione completa che aiuti gli OEM a massimizzare il valore dei propri investimenti nella tecnologia wBMS senza doversi preoccupare che un passo falso possa stravolgere le riduzioni dei costi generali previste. La tecnologia di simulazione avanzata dei pacchi batteria di ADI può aiutare gli OEM a raggiungere il “first-pass success” prevedendo le prestazioni dei sistemi wBMS tramite un’attenta valutazione del “gemello digitale” simulato del pacco, ben prima dell’inizio della fase di disegno CAD.

Ciò contribuisce a creare un comodo margine di progettazione per i pacchi batteria degli OEM sviluppati per il wBMS e, allo stesso tempo, a confermare l’interoperabilità del wBMS con l’ecosistema circostante di componenti. Questo è un aspetto cruciale da non trascurare: un wBMS deve essere progettato in modo da essere molto robusto e realmente a basso costo in termini di sviluppo.

I progetti wBMS parzialmente “sufficienti” potrebbero tagliare qualche costo di sistema qua e là, ma queste riduzioni a monte possono essere totalmente cancellate dai costi di sviluppo dovuti alla comparsa di carenze di sistema che iniziano a emergere nelle fasi di progettazione successive. Un progetto wBMS flessibile, ben ideato, può impedire aumenti di costi e frustrazioni dovuti a modifiche apportate a singoli pacchi batteria per singoli modelli di veicolo, consentendo una maggiore scalabilità generale per le piattaforme di pacchi batterie degli OEM.

Un brillante futuro per il wBMS

Prendendo in considerazione i processi di produzione semplificati e il ridotto esborso CAPEX/OPEX in relazione al BMS cablato tradizionale, il riscontro degli OEM sulla tecnologia wBMS in evoluzione suggerisce una possibile riduzione dei costi pari a 250 dollari per veicolo elettrico adibito al trasporto passeggeri. Considerando l’efficacia del controllo della manutenzione del veicolo/della batteria e del magazzino, oltre all’opportunità di aumentare il profitto complessivo tramite la rigenerazione e il riutilizzo dei pacchi batteria di seconda vita, è facile immaginare un futuro redditizio e sostenibile per la tecnologia wBMS nei progetti di veicoli elettrici di nuova generazione.

GM è il primo di numerosi OEM ad adottare il wBMS e sorprende il fatto che, tra tante classi di veicoli per il debutto dei vantaggi offerti dal wBMS, abbia scelto un SUV di grandi dimensioni che viene ricordato soprattutto per la sua smisurata impronta ambientale. Se la GMC Hummer può essere trasformata nell’emblema del trasporto verde, gli ultimi ostacoli alla diffusione dei veicoli elettrici sono destinati a scomparire davanti ai nostri occhi e la tecnologia wBMS svolgerà un ruolo fondamentale in questa trasformazione.