Tutti i sistemi di controllo adottano un anello chiuso che sfrutta il concetto di retroazione allo scopo di stabilire la relazione che esiste tra causa ed effetto: una volta valutato l’effetto, la causa (o lo stimolo) può essere modificata. Si tratta di un processo di tipo iterativo che permette di migliorare il tempo di conseguimento del risultato voluto in modo esponenziale. Non può sorprendere il fatto che l’approccio ad anello chiuso sia sfruttato in parecchie applicazioni e la sua adozione si vada diffondendo a un numero crescente di altre applicazioni al fine di incrementarne l’efficienza. Un elemento chiave che favorisce tale diffusione è la disponibilità di sensori affidabili, robusti e in grado di reagire in tempi brevi che rappresentano una connessione critica nella catena di retroazione. I sensori in generale, ma in particolar modo quelli che sfruttano un mutamento fisico misurabile del materiale del sensore stesso (provocato dall’esposizione alle condizioni o dalle proprietà che devono essere misurate) sono prodotti ampiamenti diffusi: si tratta spesso di dispositivi di tipo passivo e soggetti a precise limitazioni. L’introduzione di sistemi micro-elettromeccanici, più brevemente Mems, ha rivoluzionato modalità, ambiti e scopi di utilizzo di questi sensori.

Mems per applicazioni automotive

Con tutta probabilità l'applicazione più, nota, diffusa e che ha generato le più importanti attività di ricerca nel campo dei sensori Mems è la misura dello spostamento di una massa inerziale sotto forma di accelerazione (accelerometri) e orientazione (giroscopi). Accelerometri e giroscopi formano la famiglia dei sensori inerziali. Le loro ridotte dimensioni, abbinate a una notevole robustezza costruttiva permettono l'uso dei sensori Mems in ambienti molto severi dove lo spazio disponibile è alquanto limitato, generando casi d'uso (o in altre parole modalità di utilizzo) altrimenti impossibili. Nei sistemi automotive i sensori Mems permettono di realizzare una gamma sempre più ampia di soluzioni di controllo che conferiscono maggiore efficienza e sicurezza nei veicoli. Questi sensori sono presenti in airbag, sistemi Abs (Antilock braking system), sistemi Esp (Electronic stability program) e sospensioni a controllo elettronico, oltre che in numerosi sistemi di assistenza al guidatore – ripartenze in salita, freno di stazionamento elettrico, superamento della linea di delimitazione della corsia, controllo della velocità di crociera e molte altre ancora. I sensori Mems sono impiegati in campo automobilistico per garantire o migliorare la sicurezza. Nei sistemi di sicurezza passiva, come ad esempio gli airbag, il sensore agisce come un dispositivo di innesco (trigger). Per contro, i sistemi attivi come i freni anti-bloccaggio, le sospensioni attive o il controllo della stabilità richiedono più sensibilità e migliori prestazioni, poiché sono chiamati ad assolvere compiti più impegnativi rispetto a quelli di un airbag, il quale richiede un tipo di risposta relativamente semplice, simile a quella di un commutatore. Fondamentalmente, entrambi utilizzano accelerometri realizzati in tecnologia Mems. Il principio di funzionamento è relativamente semplice: il rilevamento del movimento di una massa sospesa viene espresso sotto forma di una variazione di capacità. Oltre a misurare un incremento/diminuzione dell'accelerazione, gli accelerometri impiegano lo stesso principio per rilevare numerosi altri effetti tra cui pendenza/inclinazione, sollecitazioni/vibrazioni e forze centrifughe. Mentre i sensori come i giroscopi sono utilizzati per rilevare imbardata (yaw), beccheggio (pitch) e rollio (roll), gli accelerometri sono solitamente impiegati per rilevare movimenti lineari lungo i tre assi cartsiani (X,Y,Z). L'uso di sensori multipli consente di implementare controlli più sofisticati, mentre molti sistemi di sicurezza richiedono solamente un sensore, che spesso agisce in un singolo piano. Nel caso dei sistemi di sospensioni a controllo elettronico, ad esempio, l'asse di interesse è quello verticale (asse Z) visto che il movimento di un autoveicolo, che si svolge lungo gli assi X e Y, può essere migliorato su tutti i fondi stradali regolando in maniera dinamica le sospensioni.

Processi di fabbricazione dei Mems

A differenza dei sistemi passivi, quelli attivi dipendono in misura maggiore dall'entità delle variazioni. Ciò esige la disponibilità di sensori con un'uscita calibrata in grado di rappresentare una "finestra" di spostamento inerziale (la massa gravitazionale), che a sua volta richiede una maggiore sensibilità nella misura dell'entità della variazione della capacità provocata dal movimento della massa. La velocità e l'accuratezza con le quali ogni variazione percepibile può essere rilevata danno un'indicazione dell'efficienza del sensore in funzione della particolare applicazione considerate. La sensibilità è direttamente correlata al processo di fabbricazione utilizzato per la creazione delle micro-strutture: nella maggior pare dei casi per la realizzazione dei Mems si utilizzano tecniche di bulk micro-machining (asportazione profonda del materiale ) o surface-micromachining (deposizione e successiva lavorazione degli strati).

Le tecniche di bulk-micromachining prevedono l'uso della rimozione selettiva (di solito rimozione KOH-wet) effettuata sui wafer di silicio: questo processo di rimozione permette di creare le parti meccaniche all'interno della struttura. Le tecniche di surface micro-machining, d'altro canto, prevedono la realizzazione delle micro-strutture al di sopra della superficie del substrato, a partire dalla deposizione di opportuni materiali in sottili strati sovrapposti. La prima tecnica garantisce maggiore stabilità e scalabilità, mentre la seconda assicura una maggiore compatibilità con i tradizionali processi di costruzione dei circuiti integrati, semplificando l'integrazione dei circuiti attivi. Ciascuna tecnica evidenzia anche alcuni svantaggi e la differenza fra le due tende sempre più a sfumare grazie all'evoluzione della tecnologia di fabbricazione dei Mems.

La tecnologia Mems 3D sviluppata da Murata, una combinazione tra bulk e surface micro-machinig, è una conferma di quanto appena affermato. Questa tecnologia garantisce notevoli vantaggi: essa utilizza silicio monocristallino, che rappresenta un substrato ideale per i dispositivi Mems e può resistere a sollecitazioni fino a 70.000 g senza subire fenomeni di deformazione plastica.

Essa consente inoltre il rilevamento capacitivo diretto della deflessione, senza perdite, a garanzia di misure estremamente stabili e accurate. La possibilità di creare strutture tridimensionali permette di ottenere elementi di rilevamento 3D caratterizzati da ridotta dipendenza dalla temperatura e stabilità nel punto zero (il sensore si trova nel punto zero quando è montato nella posizione prestabilita e su di esso non agisce alcuna accelerazione: per gli accelerometri è il punto a 0g), nonché di ottenere il massimo segnale possibile per area di silicio. Questa tecnologia permette di realizzare soluzioni a due chip flessibili, che prevedono ad esempio l'abbinamento di un sensore con un circuito ASIC, grazie alle quali è possibile regolare risposta in frequenza e sensibilità in funzione della specifica applicazione considerata.

Rilevamento avanzato

La sensibilità richiesta dipende dalla specifica applicazione: un sistema elettronico per il controllo della stabilità richiede una maggiore sensibilità e una stabilità dell'offset superiore rispetto a quella necessaria per un sistema di airbag (sebbene, come già menzionato, queste due applicazioni sono classificate rispettivamente come sistemi di sicurezza attivi e passivi). Per tale motivo è necessario sviluppare sensori con un grado di sensibilità specifica, che in tale contesto equivale all'uso di una funzione di correlazione. Se per esempio la sensibilità è pari a 2V/g, un'accelerazione di 1g produrrà una variazione in uscita pari a 2V. Tipicamente, i requisiti per i sensori Mems progettati per l'uso nelle sospensioni a controllo elettronico prevedono un intervallo per la tensione di uscita analogica compresa tra 0 e 5V, mentre per gli accelerometri utilizzati nei sistemi di controllo elettronico della stabilità attuali si utilizzano uscite digitali che comunicano attraverso un'interfaccia SPI.

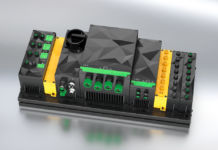

L'abbinamento tra elementi meccanici ed elettrici consente di realizzare una vasta gamma di sensori Mems per applicazioni specifiche, come ad esempio l'accelerometro ad asse singolo SCA720-D01 di recente introdotto da Murata: questo sensore va ad aggiungersi alla vasta gamma di dispositivi Mems prodotti dalla società destinati all'uso in applicazioni di controllo delle vibrazioni del motore e delle sospensioni in ambito automotive. Dotato di una semplice connessione a 3 fili e di un'uscita analogica, il sensore è abbastanza piccolo e robusto da poter essere montato direttamente sul sistema di sospensioni e fornisce un riscontro veloce e accurato alla Ecu che gestisce il sistema di sospensioni a controllo elettronico. Realizzato mediante tecniche di bulk micro-machining e alloggiato insieme a un circuito Asic per il condizionamento del segnale, SCA720-D01 è caratterizzato da una sensibilità nominale pari a 0,9375 V/g. da questa è possibile calcolare l'accelerazione in funzione della sensibilità e della tensione di uscita utilizzando l'equazione 1. Vout(0g) è la tensione di uscita nominale in assenza di accelerazione (0g) con un'alimentazione di 5V. Al fine di garantire l'accuratezza, il sensore prevede un'uscita raziometrica per diminuire l'influenza delle variazioni della tensione di alimentazione sulla tensione di uscita. Grazie a un'uscita di questo tipo, a una fluttuazione della tensione di alimentazione corrisponde una fluttuazione proporzionale della tensione di uscita. Inoltre, quando si utilizza la medesima tensione di riferimento sia per il sensore sia per il convertitore A/D presente nella catena del segnale, qualsiasi errore prodotto da una variazione della tensione di riferimento sarà compensato in maniera automatica. Il sensore SCA720 integra anche una modalità di auto-diagnostica che simula l'accelerazione (o la decelerazione) utilizzando una forza elettrostatica. Questa forza simula un'accelerazione di valore tale da deflettere la massa di prova fino a farle raggiungere la posizione (positiva) estrema, che corrisponde al valore massimo della tensione di uscita. L'ambiente operativo in cui questo tipo di sensore deve funzionare, comprese le interferenze Emi/emc, può essere classificato come gravoso: inoltre è utile tener presente che nel momento in cui aumentano i dispositivi elettronici a bordo dei veicoli, cresce il numero dei vincoli da soddisfare. Anche in termini di affidabilità i requisiti sono molto più stringenti per i componenti destinati al settore automotive. I componenti ora normalmente sono collaudati per oltre 2.000 cicli di temperatura, mentre in passato i requisiti prevedevano meno di 1.000 cicli a temperature comprese tra -40 e +125°C. Per realizzare dispositivi Mems capaci di soddisfare vincoli sempre più severi è necessario disporre di un know how di prim'ordine che può essere acquisito solamente attraverso l'esperienza. Da oltre 20 anni Murata produce sensori Mems per il settore automobilistico e sfrutta le competenze acquisite per realizzare dispositivi Mems che, a fronte di dimensioni e costi sempre più ridotti, garantiscano livelli di stabilità, affidabilità e prestazioni sempre più elevati.