I sistemi di imaging a raggi X analogici tradizionali utilizzano una speciale pellicola fotografica per convertire i raggi X in un'immagine visibile. Per poter effettuare questa operazione la pellicola deve essere sottoposta a un processo di sviluppo chimico che può durare parecchi minuti, ritardando l'inizio della cura del paziente. Inoltre, una volta concluso il processo di sviluppo, può capitare che l'equipe medica debba rifare l'immagine a causa di un'errata esposizione ai raggi X. Una volta pronte le immagini devono essere fisicamente consegnate al medico curante e inserite nella cartella del paziente che in seguito viene archiviata in un grande armadio dello studio medico. Infine le sostanze chimiche usate nel processo di sviluppo hanno una vita utile limitata, vanno conservate con cura e poi smaltite una volta esaurite. Tutti questi passaggi scompaiono con la radiografia diretta, una forma di imaging digitale a raggi X sempre più diffusa. Il passaggio dall'imaging a raggi X tradizionale alla radiografia diretta diventa sempre più veloce mano a mano che i costi di gestione iniziale diminuiscono e i benefici diventano più evidenti. L'immagine acquisita con la radiografia diretta è disponibile pochi secondi dopo l'esposizione ai raggi X e può essere immediatamente diffusa ed esaminata da specialisti di tutto il mondo. Le immagini in formato digitale possono essere archiviate e recuperate rapidamente su piccoli dischi fissi invece che in grandi archivi cartacei. Un metodo di radiografia diretta molto diffuso prevede un rilevatore a pannello piatto che cattura i raggi X e consente di produrre più immagini da angolazioni diverse, senza doverlo spostare o toccare e senza distorsione della lente, con un rapporto tra sensore e dimensioni dell'immagine di 1:1. I rilevatori a pannello piatto più recenti sono in grado di trasmettere l'immagine all'unità di controllo per la successiva visualizzazione, archiviazione e diffusione. Non occorre più acquistare, stoccare o smaltire le sostanze chimiche usate per trattare la pellicola. Ma la cosa forse più importante è che da due studi europei è emerso che, per ottenere un'immagine radiografica diretta di qualità paragonabile a quella di una pellicola analogica, serve una dose di raggi X inferiore del 30%-70%. Alcuni dispositivi a pannello piatto comunicano il grado di esposizione in tempo reale, garantendo un'immagine ben esposta con una dose di radiazione minima. Una riduzione della radiazione comporta un aumento della sicurezza del paziente e dell'operatore sanitario che può essere colpito da particelle disperse di raggi X. Per creare un'immagine molti sistemi di radiografia diretta utilizzano un rilevatore a pannello piatto costituito da sensori Cmos coperti da uno strato scintillante che converte i raggi X incidenti in una lunghezza d'onda meglio assorbita dal silicio. I sensori Cmos, spesso preferiti come processo di fabbricazione, sono compatibili con la costruzione di architetture a segnale misto e logiche, favorendo una soluzione più integrata. Il passaggio verso la radiografia diretta viene ulteriormente incoraggiato dai progressi fatti nella produzione di wafer al silicio da 200mm e 300mm. Wafer più grandi consentono di combinare un numero inferiore di moduli sensori Cmos e di formare un sensore di raggi X a pannello piatto adatto alle cassette radiografiche da 35 x 43 cm (14 x 17 “) Iso-standard, con spessore di 1,5 cm, utilizzate negli ospedali di tutto il mondo. Non c'è da stupirsi che la progettazione hardware del sistema abbia un ruolo importante e influisca direttamente sulla qualità delle immagini, sul fattore di forma, sulla sicurezza delle persone e sulla vita utile di questi prodotti. E che dire dei componenti di gestione dell'alimentazione?

La lotta contro il rumore elettronico

Per poter sfruttare tutti i potenziali vantaggi offerti dalla radiografia diretta, occorre affrontare il problema del rumore elettronico, del calore e delle dimensioni. Oltre a mantenere un rapporto segnale-rumore elevato, occorre ridurre la dose di raggi X applicata al paziente. Sebbene gran parte dell'attenzione sia concentrata sulla caratteristica di rumore del sensore stesso, va tenuto in debita considerazione anche il rumore introdotto dall'alimentatore.

L'architettura dell'alimentazione influisce direttamente sul rapporto segnale-rumore. Il ripple di tensione sul rail di alimentazione erogato al sensore di immagini e al convertitore A/D può introdurre del rumore nell'immagine. I produttori di sensori Cmos di raggi X stanno spingendo la conversione A/D a 14 e perfino a 16 bit, supportando un'ampia gamma di contrasto per generare immagini molto dettagliate. Tanto per complicare di più le cose, un rail negativo regolato tra -3,3V e -7V è normalmente richiesto in aggiunta a una tensione positiva regolata per far funzionare il sensore di immagini, il convertitore A/D e/o gli amplificatori della strumentazione. Ma il pacco di batterie o l'alimentatore Ac/Dc possono fornire solo una singola tensione positiva non regolata. Pertanto il convertitore Dc/Dc intermedio deve avere un ripple di uscita basso nell'ordine delle decine di millivolt, un'elevata efficienza operativa e un basso riscaldamento spontaneo. Per garantire la massima comodità al paziente, molte unità di imaging a raggi X di nuovo tipo sono mobili, inclusi i pannelli dei sensori. Per alimentare il pannello di sensori viene spesso utilizzata una batteria ricaricabile a 12 V nominali. Per poter acquisire e trasmettere centinaia di immagini con una sola carica, occorre un'efficienza operativa elevata, il che favorisce l'uso di regolatori di commutazione. Purtroppo questi regolatori presentano una fonte di interferenza elettromagnetica irradiata che provoca un aumento del livello di rumore nel sistema. Inoltre, per aiutare il personale sanitario a mantenere una certa distanza di sicurezza dal paziente, alcuni pannelli di sensori per raggi X sono dotati della funzione di trasmissione dati wireless. Livelli elevati di Emi potrebbero distorcere l'immagine acquisita o disturbare il trasferimento dei dati wireless verso il terminale dell'utente. Ma la cosa peggiore è che le emissioni Emi potrebbero raggiungere livelli superiori a quelli consentiti dalle agenzie di regolamentazione nazionali, impedendo al prodotto medicale di accedere al mercato, tema che verrà trattato più avanti. Il requisito dell'elevata efficienza operativa serve a un secondo scopo nel tentativo di mantenere un rapporto segnale-rumore elevato. La corrente di buio in un sensore Cmos aumenta in modo esponenziale con la temperatura. La corrente di buio è il movimento di carica che esiste prima dell'esposizione ai raggi X. Secondo un produttore di sensori Cmos per raggi X, la corrente di buio raddoppia più o meno ogni 8°C di aumento della temperatura. Sebbene il post-processing possa eliminare dall'immagine alcuni artefatti prodotti dalla corrente di buio, temperature operative più elevate e l'accumulo di danni dovuti a una ripetuta esposizione ai raggi X ne accelerano l'aumento. Alla fine tale corrente supera la carica depositata sul sensore dalle particelle di raggi X incidenti a tal punto da dover sostituire il rilevatore a pannello piatto. E siccome i dispositivi medicali sono spesso a contatto con tessuti umani, una dissipazione di calore non gestita può dare disagio al paziente o procurargli ustioni, oltre a ridurre la vita utile dell'apparecchiatura.

La lotta contro il calore

Come spiegato in precedenza, le temperature operative elevate degradano la caratteristica Snr del sensore Cmos, ne riducono la vita utile e mettono a rischio la sicurezza del paziente. Per mantenere un'eccellente risoluzione delle immagini, il rilevatore di raggi X a pannello piatto viene posto a diretto contatto con il corpo del paziente. La pelle umana inizia a ustionarsi a una temperatura di 40°C (100°F), quindi la parte esterna di qualsiasi dispositivo medicale che potrebbe entrare in contatto con la pelle deve rimanere al di sotto di tale limite. Ecco perchè l'elevata efficienza operativa e la capacità di disperdere il calore che viene generato su una vasta area sono fattori fondamentali per diversi aspetti: durata del sensore, chiarezza delle immagini e sicurezza del paziente.

Mantenere una struttura sottile

Dagli accessori per i sistemi chirurgici agli strumenti di analisi portatili, la crescente complessità dei dispositivi medicali di nuova generazione contrasta con lo spazio disponibile per accogliere i tanti componenti che supportano queste altre funzionalità. Nel caso del rilevatore di raggi X a pannello piatto, l'infrastruttura ospedaliera esistente ha già assegnato un alloggiamento di dimensioni fisse, denominato bucky, in cui una volta si trovava la cassetta radiografica analogica. In genere queste cassette sono conformi alle norme Iso4090, consentendo dimensioni esterne di 46 x 38,6 x 1,5 cm per un'immagine radiografica di 43 x 35 cm (14 x 17 “). Una soluzione per la gestione dell'alimentazione adeguata deve essere compatta ed efficiente per soddisfare requisiti dimensionali così rigorosi e ridurre al minimo l'aumento della temperatura operativa.

Conformità normativa

I requisiti normativi esistenti negli Usa e in Europa prevedono tra l'altro che i dispositivi medicali siano conformi alla norma CISPR11, denominata anche EN55011. I regolatori di commutazione irradiano campi elettromagnetici, pertanto il progettista deve sapere se rispettano i requisiti relativi all'Emi oppure scegliere una soluzione che soddisfi i limiti delle interferenze elettromagnetiche irradiate previsti dal costruttore per evitare lunghe e costose iterazioni di prodotto, necessarie per raggiungere la conformità normativa. I limiti più rigorosi relativi alla Emi irradiata sono previsti per le apparecchiature medicali da utilizzare negli edifici adibiti a uffici, Gruppo 1 - Classe B, il cui limite irradiato è uguale a quelli previsti dalla norma EN55022 Classe B relativa alle apparecchiature informatiche da utilizzare negli edifici adibiti a uffici e nelle abitazioni.

Una lunga vita utile

Una soluzione di alimentazione di comprovata affidabilità è una necessità per i dispositivi medicali. Nel caso di un sensore di raggi X con pannello piatto, il pannello deve acquisire l'immagine correttamente al primo tentativo per evitare di esporre il paziente e l'operatore sanitario a un'ulteriore radiazione. Come minimo, un ritardo nella diagnosi comporta un ritardo nell'inizio della cura, una situazione inaccettabile per gli standard medici moderni. Un altro aspetto importante è sapere per quanto tempo i componenti elettronici saranno disponibili. Dopo un lungo processo di approvazione normativa costellato di ostacoli posti da CE, UL, Iec e Fda, ogni dispositivo medicale elettronico dovrebbe essere producibile per un lungo periodo di tempo (oltre 15 anni). Tale periodo è molto più lungo dei cicli dei prodotti consumer che molti fornitori di semiconduttore per la gestione dell'alimentazione offrono come mercato primario. La riqualificazione del prodotto dovuta solamente a componenti obsoleti è un fardello sia per le risorse di engineering che per i profitti.

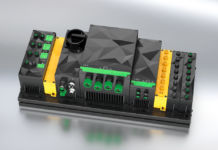

Regolatori di commutazione Dc/Dc avanzati

Per aiutare i progettisti ad affrontare questioni quali il rumore elettronico, il calore e le dimensioni nelle applicazioni medicali, Linear Technology offre una gamma di 50 prodotti µModule diversi, ognuno dei quali è una soluzione di power management di commutazione Dc/Dc in un package a montaggio superficiale compatto. Questi regolatori di commutazione sono stati accuratamente progettati per operare con un basso ripple di uscita in configurazioni di circuiti a tensione di uscita (di inversione) negativa e tensione di uscita positiva. Un sottogruppo di prodotti µModule, i regolatori µModule certificati EN55022 classe B, offrono una soluzione ideale per risolvere i problemi di interferenza elettromagnetica nelle applicazioni medicali. Questi regolatori di commutazione sono stati certificati da laboratori indipendenti come rispondenti allo standard EN55022 classe B relativo alla Emi irradiata con correnti di uscita fino a 8A. I risultati dei test effettuati usando le rispettive schede demo standard sono disponibili on-line. Una soluzione step-down integrata conforme alle norme, come il regolatore µModule, consente di ridurre i tempi di progettazione e i rischi associati ai comuni regolatori di commutazione e controller che devono soddisfare questi requisiti. Non si deve sottovalutare il rischio associato a un ripple di uscita elevato e alla Emi irradiata. Questi due fattori influiscono sulla capacità del prodotto di funzionare correttamente e di rispondere alle severe normative vigenti. Facendo riferimento all'impatto sul funzionamento del pannello piatto a raggi X, la progettazione di prodotti con un ripple di uscita ed emissioni Emi ben controllati garantisce un rapporto segnale-rumore elevato per un'immagine ad alta risoluzione, un'acquisizione affidabile dell'immagine per evitare ritardi nella cura e inutili ulteriori esposizioni ai raggi, una comunicazione wireless affidabile e test rapidi relativi alla conformità Emi. Per tutti questi motivi Linear Technology si è preoccupata di garantire che questi dispositivi siano certificati da laboratori indipendenti e che i risultati dei test vengano pubblicati on-line. Una volta risolto il problema del rumore e delle interferenze elettromagnetiche, occorre affrontare quelli relativi a efficienza, affidabilità e dissipazione termica. I prodotti µModule sono regolatori di commutazione molto efficienti, disponibili in package Lga o Bga a montaggio superficiale, realizzati in plastica a conducibilità termica con una parte superiore piatta. Un'unica copertura piatta per la soluzione di power management favorisce le tecniche di dissipazione del calore atte a ridurre al minimo gli aumenti di temperatura in qualsiasi punto della parte esterna del dispositivo medicale. Come spiegato in precedenza, mantenere una temperatura fresca contribuisce a migliorare la sicurezza del paziente e il rapporto segnale-rumore e ad aumentare la durata dell'apparecchiatura. Con i prodotti µModule più grandi (15 x 15 x 5 mm) e quelli più piccoli (6,25 x 6,25 x 2,3 mm) si libera spazio per aspetti molto più importanti, ad esempio batterie più grandi per allungare i tempi operativi tra una carica e l'altra. Tutti i regolatori µModule vengono sottoposti ad approfonditi test a livello di dispositivo e di scheda per garantire la massima affidabilità di funzionamento. Ad oggi questa famiglia di prodotti ha accumulato più di 23,5 milioni di ore-dispositivo di power cycling e 3 milioni di ore-dispositivo di prove di durata accelerate senza guasti. L'affidabilità è dimostrata anche da una serie completa di direttive in materia di progettazione, applicazione e produzione per garantire che le prestazioni soddisfino le aspettative relative al prodotto. A sostegno dei dispositivi medicali con cicli di produzione lunghi, Linear Technology ha una comprovata esperienza in fatto di non obsolescenza dei prodotti, una politica che prosegue anche con la linea µModule.