L'elettrificazione dei veicoli costituisce senza dubbio il cambiamento più importante nella storia dell'industria automobilistica, dall'inizio del ventesimo secolo ad oggi. Nell'ultimo decennio abbiamo assistito a una proliferazione dei sottosistemi elettronici nei veicoli convenzionali, e la prevista diffusione dei veicoli ibridi ed elettrici darà un impulso significativo al mercato dei semiconduttori per applicazioni automobilistiche. Il solo mercato delle Ecu valeva poco meno di 48 miliardi di dollari nel 2010, un dato superiore del 29% rispetto al 2009. Complessivamente, si prevede che il contenuto elettronico dei veicoli crescerà di poco meno dell'8% all'anno fino al 2015. Alcune aree applicative mostreranno tassi di crescita straordinariamente alti, oltre il 50%. Tra queste sono compresi i veicoli puramente elettrici, i display head-up, i sistemi per il rilevamento della sonnolenza, l'illuminazione a Led, i dispositivi stop/start, i sistemi per rilevare l'uscita dalla corsia di marcia e per il monitoraggio del punto cieco. Nel 2010 i sistemi elettronici e il software rappresentavano il 30% del costo dei veicoli convenzionali (a benzina) e il 65% del costo dei veicoli ibridi ed elettrici.

Le funzioni elettriche fondamentali

L'esperienza di guida, cioè il rapporto che si stabilisce tra l'automobile e le persone trasportate, ha assunto un'importanza pari a quella della funzione fondamentale svolta dal veicolo, la mobilità. Negli ultimi venti o trent'anni i costruttori di auto hanno dedicato molto impegno al miglioramento dell'esperienza di guida, un aspetto che comprende la sicurezza, il comfort, il rispetto dell'ambiente, l'economicità. Questo è il motivo per cui oggi le auto sono dotate di molti sottosistemi elettrici. Tra le funzioni elettriche che influiscono sull'esperienza di guida (sia dei veicoli oggi in produzione, sia di quelli che sono ancora in fase di sviluppo) sono comprese le seguenti:

- Gestione del comfort e dell'intrattenimento del guidatore;

- Elettrificazione del drive train per ridurre le emissioni;

- Navigazione Gps, navigazione basata su cloud per ottenere accesso immediato alle informazioni;

- Gestione dell'energia elettrica e minimizzazione dei consumi elettrici;

- Formazione di “plotoni” di veicoli (platooning), riconoscimento dei segnali stradali, rilevamento dei pedoni e delle righe sull'asfalto;

- Guida automatica (veicoli autonomi).

L'implementazione di queste funzioni rende le auto più complesse. L'entità di questo aumento di complessità può essere valutata considerando la quantità di software prodotto dai progettisti del settore automobilistico. Il software dei sistemi delle automobili inizia ad avvicinarsi al livello di complessità dei moderni sistemi operativi, cioè a un numero di linee di codice compreso tra 50 e 300 milioni. In effetti, i sistemi delle automobili sono perfino più complessi, poiché in essi l'interazione con il sistema meccatronico è molto più importante che in un computer. L'auto può uccidere; il computer probabilmente no.

Le sfide a livello di sistema

Importanti progettisti di Honda, GM, Ford, Bmw, Chrysler, Psa e Toyota hanno recentemente preso parte a una tavola rotonda intitolata “Carmakers Speak”, che ha individuato le sfide principali a livello di sistema nella progettazione di automobili. La lista dei problemi comprendeva:

• Assegnazione e verifica delle funzioni e del software: questa attività, oggi fondamentale, consiste nell'individuazione delle funzioni del veicolo e nella loro assegnazione alle risorse hardware e software disponibili.

• Ingegnerizzazione e simulazione del sistema: tutti i sistemi del veicolo devono essere riprogettati ai fini dell'elettrificazione.

• Generazione, gestione e distribuzione dell'energia elettrica: queste sono tuttora le funzioni elettriche fondamentali del veicolo, oggi estese anche al motore.

Assegnazione e verifica delle funzioni e del software

Il problema principale per i progettisti di sistemi automobilistici è che il software, anziché aumentare l'affidabilità, tende a peggiorarla. Costruire auto realmente sicure, che forniscano informazioni al guidatore senza distrarlo e che non inquinino, comporta grandi difficoltà tecniche. A ciò si aggiunge il fatto che il successo di un'auto dipende dalla domanda di mercato, pertanto i progettisti sono costantemente pressati dalla necessità di trovare un nuovo fattore di attrazione per i consumatori. L'essenza della progettazione di sistema consiste nel disegnare una soluzione di elaborazione distribuita che interagisca con i dispositivi fisici, e quindi nel definire e mappare il software su tale sistema distribuito. Questo compito era più semplice quando su ogni Ecu del veicolo era mappata una singola funzione e l'insieme Ecu/software veniva fornito come una scatola nera. Un approccio che ha però portato alla proliferazione delle Ecu: un veicolo di fascia alta può contenerne oltre cento. Al fine di ridurre questo numero, oggi si impiegano tecnologie che consentono di riunire varie funzioni nella stessa Ecu. Anche la complessità delle singole funzioni è aumentata, pertanto a volte diverse Ecu devono cooperare tra loro. Ad esempio, funzioni come il “park assist” o la prevenzione delle collisioni richiedono il coordinamento di diversi sottosistemi. Un aspetto critico nell'integrazione dei sistemi è il fatto che i componenti provengono inevitabilmente da più fornitori diversi. Ciò può avere effetti negativi sulla sicurezza e sulla qualità. All'inizio del processo di integrazione tra Ecu e software, possono essere presenti migliaia di errori. Più è lungo il ritardo nella loro individuazione, maggiore sarà il costo da sostenere per correggerli. I problemi che si manifestano quando l'auto è già nelle mani del cliente sono molto costosi da risolvere. Secondo Business Week, i richiami effettuata da Toyota nel 2009 e 2010 sono costati alla società oltre due miliardi di dollari, cifra che comprende spese legali, mancate vendite e riparazioni in garanzia.

Ingegnerizzazione e simulazione di sistema

Quali strategie devono quindi adottare i progettisti elettronici del settore automobilistico per affrontare le sfide a livello di sistema poste dall'elettrificazione del veicolo? Il problema non riguarda solo il software e l'elettronica; occorre considerare anche la meccatronica. Le soluzioni adottate devono consentire una modellazione fisica dettagliata, la progettazione e implementazione concettuale, e più livelli paralleli di modellazione e verifica. Nel corso della storia dell'automobile il contributo dell'elettronica è passato dalla semplice generazione e distribuzione dell'energia elettrica fino a sistemi che controllano una varietà di funzioni, e si estenderà in futuro ai sistemi di guida automatica. Il costo dell'elettronica è aumentato dal 10% del valore totale fino al 60% nei veicoli ibridi. Questa quota non dipende dal software (la cui produzione è sostanzialmente a costo zero) ma dai componenti elettronici, elettrici ed elettromeccanici installati a bordo del veicolo.

Ingegnerizzazione basata su modelli

I costruttori di auto hanno bisogno di disporre di modelli dei sistemi elettronici, per una varietà di scopi:

- Analizzare/verificare le necessità del prodotto;

- Definire le applicazioni software del sistema EE;

- Effettuare la simulazione e la verifica di interazioni di sistema coinvolgenti modelli “meccatronici” (che combinino elementi elettrici, meccanici, chimici provenienti da diversi domini della fisica) del sistema fabbrica/macchina/pianale

Pertanto, la modellazione dei sistemi elettronici richiede l'uso di molti diversi framework e linguaggi:

- Autosar, software che gira su un processore virtuale;

- East-Adl2, software che gira in un ambiente (compreso lo stabilimento);

- Vhdl-Ams/Mast, per la modellazione meccatronica e i sistemi elettrici;

- SystemC/SystemC-Ams, per la descrizione a livello di sistema dei SoC e delle relative interconnessioni;

- SystemVerilog/Verilog-Ams, per l'implementazione dei SoC;

- Spice, per gli IC analogici.

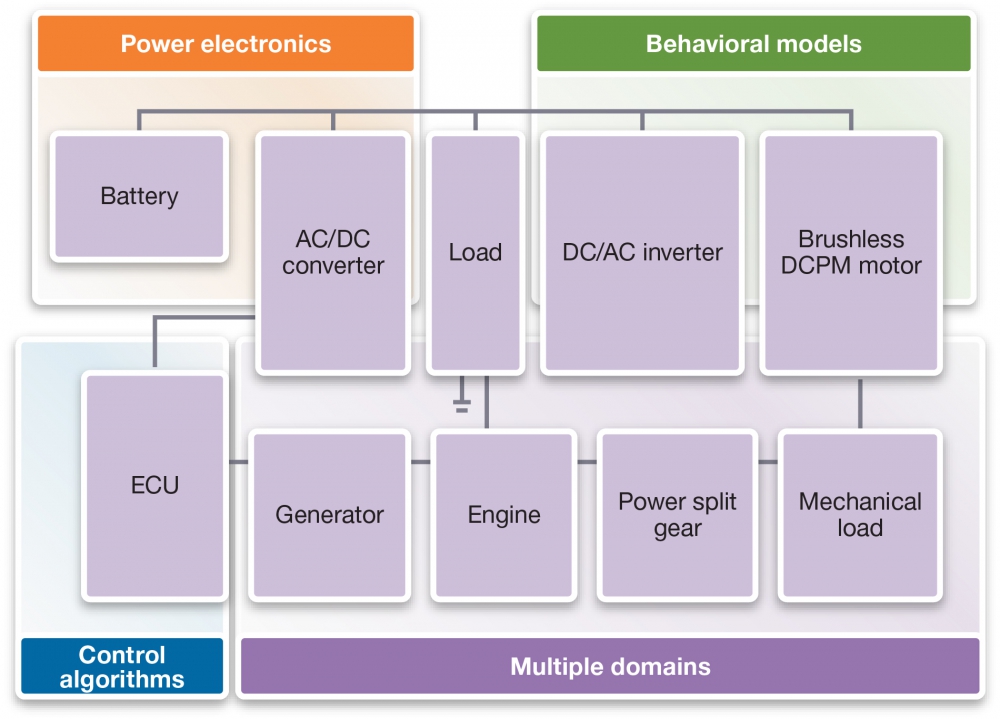

Mettere insieme tutti questi elementi richiede una piattaforma che sia capace di modellare e simulare sistemi fisici, il che rende possibile la prototipazione virtuale dell'intero sistema per le applicazioni di elettronica analogica e di potenza, nonché per la generazione, conversione e distribuzione dell'energia elettrica e per la meccatronica. I semiconduttori sono alla base di tutti i sistemi elettronici automobilistici; tutte le Ecu comprendono una parte software; e la meccatronica è ciò che consente al software di fare qualcosa di utile. Per essere utile, una piattaforma deve incorporare un'architettura di sistema elettrico che colleghi tra loro questi elementi essenziali.

Generazione, gestione e distribuzione dell'energia

Come si è detto, la funzione elettrica principale del veicolo è tuttora la generazione, la gestione e l'uso dell'energia elettrica. L'importanza di questa funzione aumenta ulteriormente con l'elettrificazione del veicolo, poiché ora in tutte queste fasi entra in gioco anche il motore. Tutti i sistemi elettrici devono fare uso di tecniche a basso consumo affinché la quantità di energia elettrica usata dal veicolo possa essere ridotta e con essa anche la dimensione delle batterie. Il carico elettrico della batteria può essere ridotto ottimizzando le utenze a 12/24/48 volt, diminuendo la quantità di fili presenti nel veicolo, e progettando sistemi Hvac (condizionamento, riscaldamento e ventilazione) più efficienti. Al confronto del settore automobilistico, altri settori - come quello dei telefoni cellulari - hanno molta più esperienza nell'applicazione delle tecniche a basso consumo. La durata della batteria gioca infatti un ruolo importante nel determinare il successo delle piattaforme di software mobile come Android. E viceversa il software gioca un ruolo importante nel determinare la durata della batteria. Ad esempio, un'applicazione che risvegli il telefono per soli otto secondi ogni dieci minuti, per effettuare aggiornamenti, può dimezzarne il tempo di stand-by. Qualunque inefficienza o malfunzionamento energetico nel software può ridurre il tempo di standby di un fattore 5 o superiore.

Le varie componenti software coinvolte nel risparmio energetico e nella gestione dei consumi, complesse e distribuite, devono essere integrate verticalmente e cooperare tra loro per garantire un uso efficiente della batteria in un telefono cellulare. Gli scenari d'uso del telefono giocano un ruolo importante, poiché definiscono il modo in cui esso interagisce con l'ambiente. Ma come si può effettuare il debug di un telefono rinchiuso in una tasca? Come si può essere certi che gli scenari d'uso siano deterministici e quindi che consentano di confrontare diverse opzioni di implementazione? Effettuare il debugging dei difetti di gestione energetica comporta un altro importante problema. Nelle modalità a basso consumo come “suspend”, è probabile che anche il servizio di debug embedded venga sospeso. Inoltre, qualunque interazione di debug con il dispositivo è invasiva e altera sensibilmente i dati dei consumi. Per di più, per effettuare un'analisi dettagliata dei consumi - necessaria per determinare quale dei componenti sia il più critico - occorrono apparati di laboratorio costosi. Sotto molti aspetti, le sfide che i progettisti devono affrontare in questi due settori, telefonia cellulare e veicoli elettrici, sono simili.

Soluzioni per la progettazione automobilistica

Le soluzioni Synopsys per l'automazione della progettazione contribuiscono a risolvere molti dei nuovi problemi ingegneristici che oggi i costruttori di automobili devono affrontare. Abbiamo prodotti per la progettazione del silicio in quanto tale, forniamo soluzioni leader per la verifica del software su piattaforma virtuale (prototipazione virtuale) e i nostri prodotti si integrano con le principali soluzioni per la creazione del software. Abbiamo anche lo strumento leader di mercato per la progettazione meccatronica (Saber) e svolgiamo un ruolo chiave nello sviluppo dei linguaggi standard utilizzati in questo settore, come Mast e Vhdl-Ams. Saber è anche la soluzione leader per i sistemi di energia elettrica del veicolo e offre potenti funzionalità per la progettazione dei cablaggi a livello enterprise.

Soluzioni virtuali per l'ingegnerizzazione

delle funzioni e del software

I prototipi virtuali aiutano i progettisti del settore automobilistico a superare le difficoltà poste dall'assegnazione delle funzioni e del software, e a risolvere i problemi della verifica. Forniscono infatti un'eccellente visibilità, al giusto livello di astrazione, per effettuare il debug, consentendo ad esempio la tracciabilità dei processi del sistema operativo. I prototipi virtuali possono anche essere completati con informazioni utili ad analizzare il consumo di energia. La loro esecuzione è controllata tramite script di scenario deterministici che pilotano gli I/O degli stessi prototipi virtuali, simulando ad esempio gli input forniti dall'utilizzatore tramite uno schermo tattile, l'impostazione delle coordinate del Gps tramite un Uart, l'inizio di una telefonata ecc. Durante la simulazione vengono raccolti i dati di analisi dei consumi, insieme ad altre tracce hardware e software, per consentire l'analisi e il debugging della root-cause e quindi ottimizzare il software. In virtù di queste possibilità, un numero crescente di progettisti elettronici del settore automobilistico sta passando da un approccio tradizionale a un approccio virtuale, al fine di gestire l'aumento della complessità del sistema. Il prototipo virtuale di un sistema automobilistico offre un modello software veloce e totalmente funzionale dei sottosistemi e delle loro interazioni, eseguendo il codice di produzione senza modifiche e fornendo maggiore efficienza nell'analisi per il debugging.

Soluzioni di ingegnerizzazione di sistema

Tutti i sistemi sono soggetti a numerose fonti di variabilità, tra cui le tolleranze dei componenti, lo stress ambientale, l'invecchiamento. I progettisti cercano di ridurre gli effetti della variabilità sulle prestazioni realizzando sistemi che siano meno sensibili a tali fonti. Saber contribuisce al raggiungimento di questo obiettivo facilitando l'impiego di metodi di progettazione robusti - come i metodi Taguchi o il Dfss (Design For Six Sigma) - e l'ottimizzazione dei sistemi meccatronici dal punto di vista della qualità e del costo.

Soluzioni per la gestione dell'energia

L'integrazione tra Saber e gli strumenti Tcad (transistor-level Cad) di Synopsys consente di abbreviare i tempi di progettazione dei sistemi elettronici di potenza. Astraendo la fisica dei singoli semiconduttori in una forma utilizzabile a livello del sistema fisico, Saber consente ai progettisti di lavorare con modelli precisi e compatti dei componenti di potenza. Tali modelli permettono una simulazione comportamentale del circuito che può essere centinaia di migliaia di volte più veloce della simulazione mixed-mode a livello di dispositivo.