Oggi i progettisti di apparecchiature possono scegliere tra un'ampia gamma di prodotti di gestione termica per contribuire a mantenere il riscaldamento dei componenti elettronici a livelli accettabili sull'intera banda operativa, al massimo delle prestazioni e a temperature ambientali estreme. In sistemi di largo consumo ad elevate prestazioni, come personal computer e console per videogiochi, vengono tipicamente utilizzate ventole e dissipatori meccanici per smaltire il calore prodotto dall'intensa attività di processori, memorie e dispositivi di potenza. Le ventole tuttavia non sono normalmente accettate nelle applicazioni militari, per motivi di affidabilità e di compatibilità elettromagnetica, quando l'apparato è a batteria o se la struttura deve essere chiusa ermeticamente. Oggi la soluzione migliore consiste nell'utilizzare dei materiali termici in grado di eliminare l'aria (che possiede una scarsa conduttività termica) alle interfacce tra i componenti e i dissipatori ad essi collegati e in tutti i piccoli spazi vuoti che si formano tra componente e contenitore, sostituendo il dissipatore in tutto o in parte. Lo spessore di questi spazi può variare da 1 a 5 mm e quindi, non essendo necessariamente uniforme tra un componente e l'altro, i gap filler devono essere in grado di adattarsi a tali variazioni per restare a pieno contatto con tutte le superfici senza esercitare forze elevate sui contenitori. Tali materiali sono realizzati tipicamente con polimeri elastomerici contenenti particelle di riempimento termicamente conduttive. Una vasta gamma di formule è disponibile per offrire diverse combinazioni di caratteristiche come durezza, compressibilità e conducibilità termica, mentre continuano ad essere sviluppati nuovi materiali per adattarsi ad altre applicazioni o ai nuovi requisiti di progetto.

Caratteristiche e prestazioni dei nuovi materiali

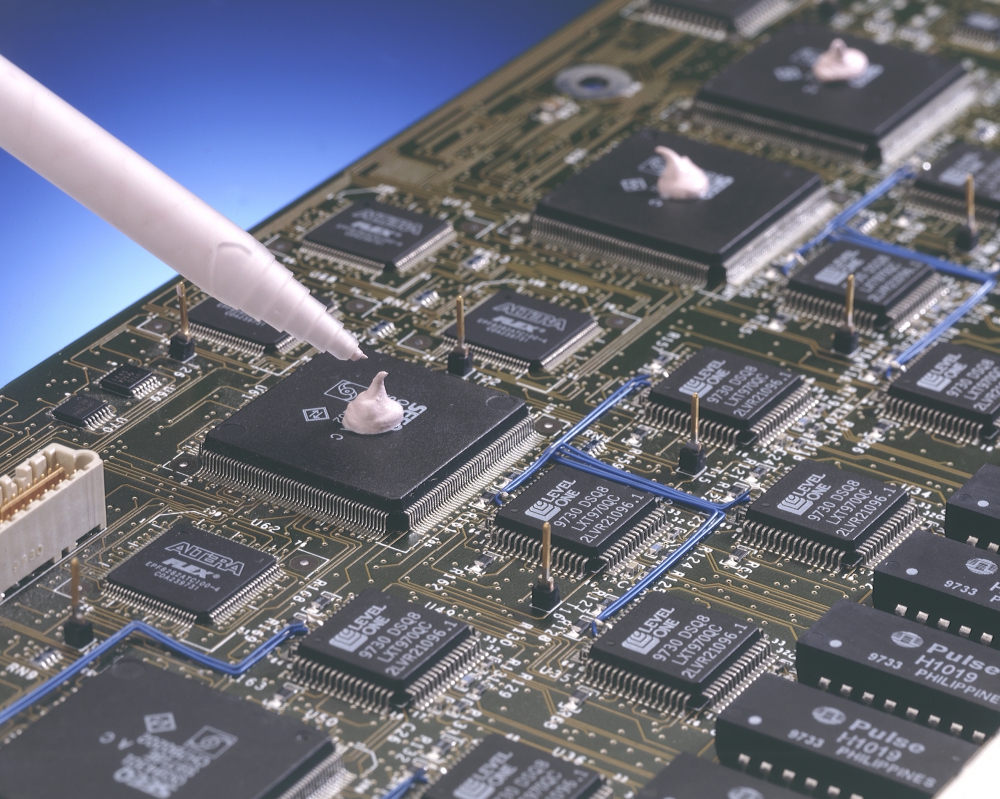

I gap filler pad sono diventati il prodotto principe a disposizione dei progettisti di apparecchiature elettroniche per garantire una gestione termica efficace. Gli ultimi prodotti Chomerics sono i materiali Therm-a-Gap 569, 570, 579 e 580, che offrono prestazioni termiche significativamente migliori e una maggiore conformabilità rispetto ai gap filler precedenti. Sono tutti disponibili su foglio di alluminio o su un supporto “clean-break” a fibra di vetro per una maggiore resistenza al taglio, e possono essere realizzati con un adesivo acrilico ad alta resistenza sensibile alla pressione, per un incollaggio permanente alla superficie fredda. Il Cho-Therm 1671 offre invece un'alternativa per temperature elevate. In alternativa, gap filler in gel possono essere posati nella forma desiderata durante l'assemblaggio della macchina, soddisfacendo le specifiche esigenze di ogni singola applicazione. Esempi includono i Gel 30 e Gel 30G Therm-a-Gap; il secondo è costituito da grani di vetro che agiscono come fermo di compressione e come isolante elettrico. Si tratta di gel interamente polimerizzati che non richiedono un riscaldamento post-assemblaggio o di attendere l'indurimento. Questo tipo di materiale è l'ideale per applicazioni in cui i normali gap filler causano uno stress eccessivo sui collegamenti e sui contatti di saldatura, rischiando danni ai componenti e al circuito stampato. Possono anche contribuire a risolvere problemi di fuori-tolleranza di sistema. Materiali a cambiamento di fase (Phase-Change Materials), un'altra categoria di materiali termici, vengono tipicamente utilizzati per riempire vuoti d'aria all'interfaccia tra un componente e il relativo dissipatore attaccato. Materiali come i Chomerics Thermflow T557 e T558 vengono tipicamente offerti come pad o pellicole adesive che si ammorbidiscono alle temperature operative del dispositivo fino ad assumere le caratteristiche di un grasso. Thermflow T558, e la variante Thermflow T766 ad alte prestazioni, sono raccomandati per applicazioni in cui si richiedono la rilavorazione e la facilità di disassemblaggio. Ciò può essere importante per le apparecchiature militari, che devono essere riparabili, a differenza dei comuni prodotti commerciali che tipicamente vengono semplicemente sostituiti in caso di guasto. In alternativa, nastri adesivi termicamente conduttivi possono essere utilizzati per attaccare insieme dissipatori e componenti. Essi comprendono tipicamente un adesivo acrilico sensibile alla pressione caratterizzato da un'elevata forza di legame, rivestito con un ossido di alluminio termicamente conduttivo e uno strato sottostante di alluminio da 0,05 mm. L'altro lato del foglio presenta un adesivo sensibile alla pressione in grado di aderire a superfici a bassa dissipazione energetica come la plastica.