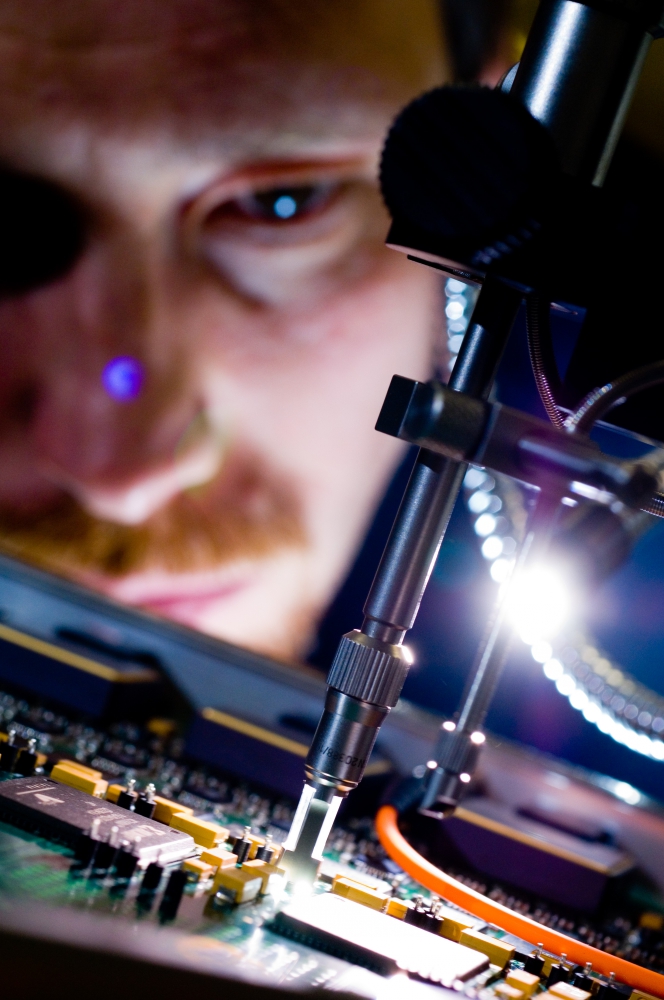

In molti casi l'aumentata complessità in termini di densità di componenti e di riduzione dimensionale delle schede assemblate ha limitato, se non reso impossibile, ricorrere a visori e microscopi, compromettendo talvolta anche l'utilizzo ottimale dei collaudati sistemi in-circuit, sia a letto d'aghi sia a sonde mobili. L'attuale offerta di AOI riguarda circa una decina di marchi che spaziano dai modelli desk-top a quelli in linea, con una o più telecamere e diverse filosofie di illuminazione. I sistemi dell'ultima generazione, per la filosofia che li caratterizza, sono in grado di rispondere alle esigenze più stringenti che il mercato elettronico impone oggi. La necessità di ridurre i costi di produzione accomuna sia le aziende di manufacturing (OEM) che gli EMS, ai quali è comunque richiesto di mantenere un elevato grado di affidabilità. Nell'ultima decina d'anni la grande evoluzione nelle tecnologie di base dell'ispezione ottica automatica ha favorito il passaggio dalle limitazioni del controllo visivo (dove affaticamento e soggettività sono bilanciate dall'esperienza) al controllo ottico automatico caratterizzato dall'oggettività dei risultati e dalla loro ripetibilità nel tempo.

Tra i diversi fattori determinanti ci sono sicuramente computer più potenti, capaci di velocizzare l'elaborazione dell'ingente mole di informazioni che la gestione dell'immagine comporta, gli algoritmi di ricerca più sofisticati, le ottiche più perfezionate e i migliorati dispositivi di illuminazione. Nonostante l'evoluzione dei sistemi AOI, la loro introduzione in produzione non è ancora automatica, ma è piuttosto il frutto di un'esperienza di crescita conoscitiva del proprio processo avendo ben chiari gli obiettivi che si vogliono raggiungere. Conoscere con precisione ciò che si vuole controllare aumenta considerevolmente la possibilità di riuscirci. Poter rilevare con largo anticipo i guasti relativi al processo, prima di approdare al collaudo funzionale, permette di ridurre notevolmente i costi di produzione che inficiano sulla produttività. È proprio facendo leva su questa necessita di abbattere i costi di processo che i costruttori di AOI hanno puntato su soluzioni capaci di massimizzare sia le prestazioni meccaniche sia quelle elettroniche sia le prestazioni software, per garantire un abbattimento nel numero dei falsi errori intercettando al tempo stesso la quasi totalità delle non conformità. È molto ampia la copertura offerta da un sistema di visione: dalla presenza e assenza di componenti al loro disassamento, da difetti quali tombstoning al billbording e allo skewed, dal riconoscimento della polarità a quello del valore (con la lettura dei codici alfanumerici), dal codice colore al colore dei led. Grazie alla notevole capacità di valutare la bontà dei giunti di saldatura, propria della quasi totalità dei sistemi, c'è un ampio margine di manovra nel controllo dei corti, delle saldature mancanti, grasse o magre che siano. La capacità di indagine si estende a componenti con passo 16 mil, agli 0201 e qualche sistema garantisce anche la visione e l'analisi dei chip 01005.

Alcune valutazioni

Il ritorno dell'investimento o pay-back, avviene generalmente nell'arco di due o tre anni, grazie all'elevata produttività del sistema che consente di limitare fortemente nell'ambito del processo l'intervento umano. Il pay-back è calcolato in termini di risparmio sul costo del personale preposto all'ispezione delle schede e sull'abbattimento del numero di guasti che vengono intercettati nella fase di test funzionale grazie al feedback in tempo reale sul ciclo di produzione.

Per definire la strategia che porta alla decisione di acquisto di un sistema AOI si parte facendo il punto dell'attuale stato del proprio flusso di processo: appurare la qualità ottenuta in serigrafia, l'accuratezza del piazzamento e il livello di difettosità in uscita dal forno di rifusione. Nel conto economico vanno considerati anche i costi associati con la rilavorazione degli attuali difetti prodotti lungo il processo, il costo di eventuali cali di produttività dovuti a continue messe a punto del processo e agli scarti; si procede quindi con l'identificare le lacune del processo che si vogliono colmare.

Sono inoltre da considerare variabili futuribili come per esempio l'introduzione di componenti di nuova generazione e dimensioni diverse per nuovi pcb. In fase di benchmark tra i discriminanti da valutare sono soprattutto la ripetibilità del giudizio, le difettosità reali non intercettate e le naturali variazioni di processo denunciate invece come difetto. Solo in seconda battuta è da valutare la velocità di ispezione della macchina, tenendo conto che un sistema molto veloce che confonda ciò che è vero con ciò che è falso, nella realtà risulta più lento di un sistema apparentemente meno veloce ma più preciso. Una regola sempre vera è che l'inattendibilità crea disaffezione e diffidenza nell'operatore, che col tempo disattenderà il sistema o ne sottovaluterà i risultati.

Ci sono diversi criteri di valutazione da considerare nella scelta del sistema, che incidono sulla sua flessibilità operativa, come la dimensione massima delle schede da ispezionare, la libreria che deve essere completa, ma al tempo stesso semplice da gestire ed espandibile con nuovi componenti. Tempo necessario alla programmazione e tempo necessario al suo debug, sono parametri altrettanto importanti da considerare, così come il numero di pcb necessario al debug stesso. Se il ritorno dell'investimento in termini economici è calcolato in ragione di 24 - 36 mesi, stabilendo un metro di misura dei miglioramenti introdotti col suo l'utilizzo, in termini di qualità è praticamente immediato.

Come sempre ci sarà poi un compromesso tra le esigenze di produzione e il budget di spesa disponibile che porta all'individuazione del sistema di ispezione ottica ottimale.

Quante telecamere?

La combinazione di telecamera e illuminazione definisce la tecnologia di acquisizione degli oggetti a geometria variabile come nel caso dell'ispezione dei pcb. Singola telecamera con sorgente luminosa multipla o singola fonte luminosa e sistema multiplo di telecamere? Nel primo caso la luce proveniente da più sorgenti è riflessa dal pcb nell'unica telecamera di cui è dotato il sistema per cui la geometria dell'oggetto ripreso è vista con visione perpendicolare in un'unica immagine. La telecamera impiegata in questi sistemi è a colori, con una profondità di campo tra i 20 e i 30 mm. La sorgente di luce è usualmente tricromatica e strutturata in modo che i fasci di luce di colore diverso colpiscano la superficie da indagare ad angolazioni differenti, fattore che genera la percezione della tridimensionalità.

Il principale vantaggio dell'illuminazione in tricromia riguarda in particolare l'analisi qualitativa dei giunti di saldatura. Il costo del sistema è piuttosto contenuto, sia nel caso dei sistemi desk-top che di quelli da pavimento. È possibile impiegarli con buona attendibilità dei risultati anche nel controllo dei depositi serigrafici, sebbene non siano in grado di eseguire il calcolo volumetrico del deposito.

I sistemi a telecamera multipla sono in genere più costosi, un'immagine composita viene ricostruita combinando le immagini delle diverse telecamere. La luce proveniente dalla sorgente, normalmente in bianco e nero, è riflessa dagli oggetti sotto osservazione con diversi angoli di riflessione. Ogni singola telecamera rileva la luce proveniente da differenti parti di questi oggetti e l'immagine ricostruita è basata sulla scala dei grigi. La programmazione dei sistemi a più telecamere è più complessa rispetto ai sistemi a singola telecamera e richiede maggiore preparazione, perché è necessario calibrare le immagini acquisite dalle varie telecamere con la gestione delle sorgenti luminose, inoltre l'oggetto non è visto in una singola immagine. Nei sistemi di fascia alta, per migliorare la cattura delle immagini, le diverse sorgenti luminose sono comandate da un multiplexer.

Nell'ispezione delle schede in uscita dal processo il principale problema è posto dalla ripetibilità delle condizioni di lavoro al fine di contenere il numero dei falsi errori. La deformazione meccanica o warpage è uno dei problemi che intervengono con maggiore frequenza a perturbare la fase di ispezione. Le deformazioni hanno origine durante il processo di saldatura e ovviamente non sono ripetibili da scheda a scheda, ma costituiscono un problema dal momento che la ripetibilità è anche legata alla planarità del pcb. Infatti alcune riflessioni delle saldature o dei terminali dei componenti variano in funzione del grado e del segno della distorsione della scheda, influendo negativamente sul riscontro del programma di ispezione messo a punto con schede planari. Alcuni sistemi adottano un dispositivo laser capace di rilevare la mancata planarità compensandola con aggiustamenti che hanno la precisione dell'ordine dei micron, per ciascun field-of-view che compone la scansione del pcb. Senza questo dispositivo ci si potrebbe trovare nella condizione di dover continuamente agire sui limiti e sulle tolleranze dell'ispezione, senza mezzi per stabilizzare l'acquisizione delle immagini, adottano al fine come unica soluzione l'apertura dei limiti della finestra di processo. Fatto che porterebbe a lasciar passare difetti altrimenti intercettabili.

Programmazione off-line e SPC

Ogni sistema, indipendentemente dal livello di appartenenza, è equipaggiato col software per la programmazione off-line che è strutturato per operare anche senza la disponibilità fisica del sistema AOI. Alcune suite includono un simulatore che permette di effettuare il primo debug fuori linea, sulla stazione di programmazione. Questa prima ottimizzazione del programma contribuisce nel ridurre al minimo l'impiego del sistema, lasciandone la piena disponibilità alla linea produttiva. Per facilitare l'operatore il software utilizza un wizard grafico per la guida passo a passo nello sviluppo del programma, inclusa la gestione dei multiplati a partire dal singolo pcb. Le librerie di sistema devono contenere tutti i modelli dei componenti usualmente presenti sul mercato dando la possibilità di arricchirle con nuovi package, di costruirne di specifiche su codici di prodotto o per cliente (nel caso di EMS). L'input dei dati può avvenire anche da BOM (Bill Of Material), da file di coordinate componenti o da file delle pick&place. Il software di controllo statistico SPC consente di monitorare l'intero processo di ispezione, consentendo di migliorarne il rendimento intervenendo sulle criticità, riducendo le possibilità di derive e prevenendo l'insorgere di eventi indesiderati. I grafici riguardanti gli andamenti della produzione vengono generati automaticamente e comprendono la maggior parte dei dati riguardanti corti, low solder volume, eccesso di lega, aperti, contatti mancanti, piedini sollevati, billboard, misplaced, parti errate e effetti di tombstone. All'interno di queste categorie è possibile estrarre per codice, o per package, la casistica degli errori relativi ai componenti; sono generati istogrammi, diagrammi a torta e altri tipi di grafico che in funzione dell'obiettivo perseguito meglio servono a illustrare l'andamento. Il software è completato dalla dotazione di tool necessari per il link tra il sistema AOI e la stazione di riparazione. Di concerto col software di riparazione questo consente di leggere i file relativi ai difetti riscontrati in macchina, dando all'operatore un'informazione puntuale, sia grafica con visioni prospettiche che anagrafica, fornendo descrizioni e dando informazioni sul part number, sul codice magazzino e sul package.