Il processo di progettazione-produzione o D2M (Design-to-manufacturing) tipicamente prevede fasi sequenziali di progettazione, simulazione, fabbricazione, validazione, test di conformità e produzione. Ogni fase richiede la raccolta di dati che è tipicamente specificata in una metodologia di tipo “Design of Experiments” e mira a garantire che il progetto possa soddisfare i requisiti critici. Strumenti efficaci di analisi dei dati possono aiutare gli ingegneri a valutare le informazioni disponibili all’interno del set di dati raccolti secondo il DoE in ogni fase del processo di progettazione. Il time-to-market può essere notevolmente accelerato utilizzando strumenti moderni di analisi dei dati, aumentando la fiducia nelle principali decisioni tecniche.

L’attuale flusso di lavoro

Le prime due fasi del processo D2M sono la progettazione e la simulazione. Una volta completato il progetto iniziale, il progettista eseguirà la simulazione per garantire che il progetto soddisfi le specifiche di progettazione richieste. La simulazione può fornire alcune statistiche chiave e produce inoltre forme d’onda che possono essere usate in applicazioni di test di conformità che possono convalidare interfacce standard che sono integrate nel design. La validazione della simulazione è un compito critico da gestire prima di impegnarsi nella fabbricazione, che è tipicamente molto costosa per le Asic e le schede a circuiti stampati complesse. Questa fase genera una grande quantità di dati e risultati di misura che devono essere archiviati per un confronto successivo con i test fisici. Dopo la fabbricazione, la fase successiva del flusso di lavoro di progettazione è la convalida fisica del progetto che viene eseguita su dispositivi di nuova costruzione utilizzando apparecchiature di test come oscilloscopi, bit error rate tester e altri dispositivi di misura. A questo punto, gli esperti di convalida effettueranno misure su più campioni del progetto secondo il DoE creato durante la fase di design. Nella fase di convalida, l’obiettivo è quello di effettuare molte delle stesse misure effettuate nello stadio di simulazione, ma questa volta su hardware reale. Il DoE in genere richiede la convalida in una vasta gamma di condizioni operative, come la temperatura, la tensione di ingresso e le varie configurazioni software, per cui molti dati vengono raccolti durante questo processo. Inoltre, queste prove devono essere effettuate ripetutamente su molti campioni fisici per garantire la significatività statistica dei risultati del test. Il team di ingegneri raccoglie e analizza i dati per determinare le performance del progetto. Questa analisi è spesso rallentata a causa di tool inadeguati. I dati provengono da un’ampia gamma di strumenti di vari fornitori con dati in formato Csv, Xml, binario o in altri formati e sono spesso memorizzati in più luoghi e gestiti da più persone. Inoltre, l’analisi è spesso gestita con una varietà di strumenti quali database, fogli di calcolo Excel, tabelle Pivot, Jmp, Matlab, R e altri strumenti sviluppati in casa. La sfida è aggravata dal fatto che la maggior parte dei team di ingegneria gestisce direttamente questi dati, i tool e i processi, e questo distrae dall’obiettivo principale di fare misure corrette e analizzare prontamente i risultati. Una volta che il progetto è stato convalidato per le prestazioni di base del sistema, il team di ingegneria procederà nei test di conformità sul Dut fisico per verificare che le interfacce chiave siano pienamente conformi agli standard corrispondenti. Ancora una volta, questo test deve includere un’ampia gamma di condizioni, ognuna con più misurazioni su più Dut. L’utilizzo di un’applicazione di conformità attendibile è l’ideale in questa fase. Il software di test di conformità automatizzato, per esempio la suite delle compliance test application Infiniium di Keysight, può far risparmiare molto tempo in quanto effettua tutte le misure necessarie in un processo automatizzato e produce il rapporto di test con analisi statistica basata sui limiti di prova specificati nello standard industriale corrispondente. Ciò consente agli ingegneri di caratterizzare e determinare i margini effettivi che hanno nei propri progetti. Consente inoltre di fare confronti con i risultati originali della simulazione di progetto. Ciò consente quindi di confrontare mele con mele, ossia i dati di prova empirici con l’intento originale di progettazione. Questi dati sono anche molto utili se/quando la prima costruzione non è sufficiente per la release di produzione e è necessario un secondo raffinamento del progetto. Una volta che il progetto è completamente convalidato, può passare alla fase di fabbricazione. Mentre il team di manufacturing si prepara ad avviare la produzione, sarà necessario identificare i processi e le misure da effettuare per garantire che il progetto soddisfi gli obiettivi di produzione. Spesso questi obiettivi derivano dal DoE originale creato all’inizio del progetto. In quanto tale, anche il team di produzione dovrà avere accesso ai dati di progettazione e validazione. Utilizzando una moderna soluzione di analisi dei dati, tali dati saranno facilmente accessibili dai diversi team. Con il ramp-up della produzione, il team progredirà nella fase di ottimizzazione del processo, cercando miglioramenti di efficienza o di rendimento nonché quindi di redditività. Ancora una volta, i dati sono fondamentali per orientare questi miglioramenti. Strada facendo, il team di produzione collezionerà molti degli stessi dati già raccolti nelle fasi iniziali dello sviluppo. Insieme questi dati costituiscono la base per un’efficace gestione e ottimizzazione della produzione.

Un metodo DoE ben definito

Chiaramente la gestione dei dati e la comprensione delle informazioni sono fondamentali per un programma D2M di successo. Una piattaforma di analisi dei dati potente è in grado di fare la differenza e con l’integrazione del DoE all’inizio del processo, il team di ingegneria sarà in grado di ottenere efficienza e prendere decisioni più sicure. Il DoE è creato nelle fasi iniziali del progetto e si prefigge di fornire i dati che possono rispondere a domande fondamentali sul design (soddisferà le specifiche chiave, come saranno le prestazioni in varie condizioni, quanta potenza consumerà). Questo DoE definisce quindi i test che devono essere eseguiti in simulazione e sui Dut fisici. Il DoE identifica anche le condizioni di prova e il numero di test che devono essere eseguiti per ottenere la confidenza statistica nei risultati. In questa fase è importante anche per il team identificare gli strumenti (ad esempio oscilloscopi o applicazioni di conformità) necessari per eseguire i test sia in ambienti di simulazione sia fisici. È inoltre fondamentale che i team che si occupano di simulazione e validazione utilizzino gli stessi strumenti di misura e algoritmi per garantire la comparazione di risultati confrontabili. In mancanza di questa operazione, il processo decisionale sarà incerto. Siccome il DoE evolverà durante il corso del programma, è fondamentale scegliere una piattaforma di analisi dati che possa adattarsi. Nessuno ama ritardare un programma in attesa che il team IT modifichi l’architettura dello schema del database.

Elementi chiave

Ci sono alcuni elementi chiave per un’adeguata piattaforma di analisi dati:

- possibilità di memorizzare tutti i dati di misura (caricamento in blocco e in tempo reale);

- compatibile con strumenti di simulazione e misura di qualsiasi fornitore;

- affidabilità e prestazioni elevate;

- Abilitare la gestione in parallelo dei team -possibilità di aggiungere dati in parallelo (da più siti o aree geografiche);

- minima manutenzione;

- flessibile ai cambiamenti del DoE in tempo reale;

- abilitare l’intero team a recuperare immediatamente i dati e ad eseguire le analisi (da qualsiasi posizione);

- analisi di facile utilizzo in modo che l’intera squadra di lavoro possa partecipare all’identificazione di possibili nuove informazioni e decisioni;

- esportare i dati in altri strumenti analitici per analisi più approfondite e personalizzate;

- generazione automatica dei report.

L’analisi dei dati in tempo reale

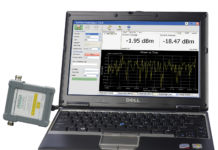

Esistono molti strumenti di visualizzazione che vengono utilizzati per aiutare gli ingegneri ad analizzare i propri dati di prova. Tuttavia, di solito sono disponibili come applicazioni native dei pesi massimi che sono progettati per un singolo utente che ha il tempo di acquisire una profonda esperienza di applicazione. Questi strumenti non supportano le esigenze di un team di ingegneria che deve guidare programmi in tempo reale, facendo decisioni sicure e veloci mentre il loro programma progredisce rapidamente. Questi strumenti non si adattano bene al test e alla misurazione del mondo D2M, soprattutto in quanto le squadre di ingegneria sono sempre più globali e distribuite. Lo strumento di visualizzazione per le squadre D2M deve fornire l’accesso ai dati per l’intero team, con notevoli funzionalità di visualizzazione grafica. La soluzione di Data Analytics Web Service Software N8844A di Keysight risponde a tutti questi requisiti. I diagrammi di sweep, o i diagrammi vettoriali, consentono agli utenti di visualizzare i dati in formato bidimensionale. Le applicazioni D2M e T&M dipendono fortemente da dati di sweep, quali le forme d’onda nel dominio del tempo, l’ampiezza nel dominio della frequenza e i diagrammi ad occhio. Questo strumento di analisi consente all’utilizzatore di sovrapporre diagrammi a occhio multipli con diverse condizioni di test potendo così determinare le condizioni di test che causano la chiusura dell’occhio o di avere un margine ridotto. Il progettista può utilizzare queste informazioni per ottimizzare il design per ottenere le migliori prestazioni. Un altro esempio di sweep/vector plot è un diagramma a costellazione. La Fig. 1 mostra un esempio di un diagramma di costellazione 5G QAM4. Esistono 3 serie di sovrapposizioni di dati che rappresentano 3 diverse tensioni di ingresso: 1, 0,9 V e 0,8 V. La trama ci mostra che il diagramma della costellazione con tensione di ingresso di 1 V ha il simbolo trasmesso più pulito. Il diagramma di costellazione con tensione di ingresso di 0,8 V sembra essere quello con la minore qualità del segnale ricevuto e potenziali problemi di fase. Un altro diffuso metodo di visualizzazione nel mondo del test e misura è il cosiddetto “box-and-whisker plot”, che si può tradurre in italiano come “diagramma a scatola e baffi”. La Fig. 2 mostra un esempio di una di una misurazione jitter a livelli multipli di tensione di ingresso. L’utente può suddividere la vista su più proprietà a fini di analisi. La trama a sinistra è suddivisa dai tre nomi utente: Sakata, Fernandez e Chang. La trama a destra è suddivisa per username e tensione di ingresso. La trama ha indicato che la maggior parte dei valori di misura di Chang sono superiori al limite superiore soprattutto per la tensione di ingresso di 0,8 V.

Per maggior informazioni clicca qui