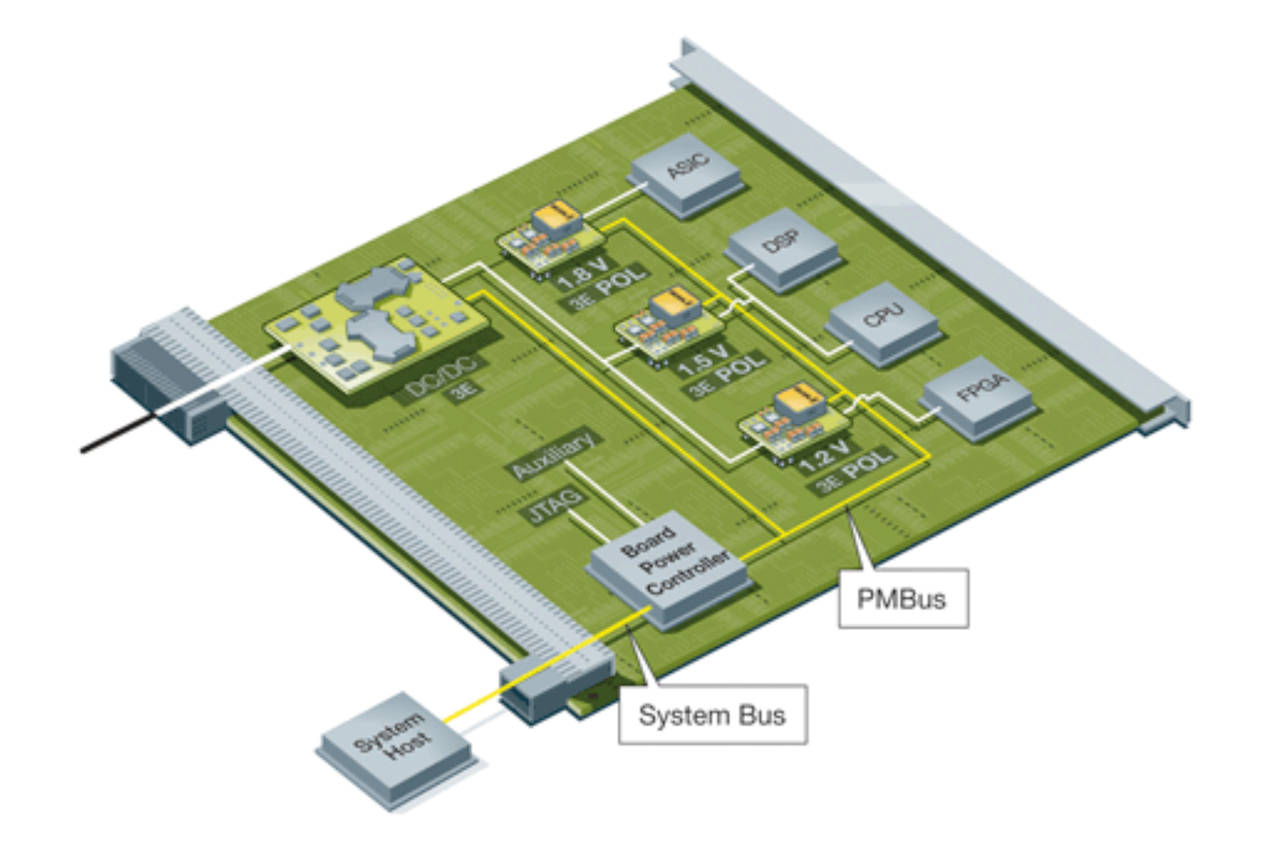

La crescente complessità dei moderni sistemi elettronici comporta un rapido aumento dei requisiti delle architetture di alimentazione. È ormai comune per i sistemi utilizzati in qualsiasi settore incorporare più di uno tra processori, Fpga o Dsp. Tutti questi sottosistemi hanno esigenze di gestione dell’alimentazione contrastanti e specifiche. A rendere le cose ancora più complicate, per risparmiare energia alcuni processori avanzati possono essere alimentati con differenti tensioni quando operano in modalità diverse. In questo scenario sono indispensabili più linee di alimentazione con algoritmi avanzati di gestione dedicate ai vari sottosistemi. La soluzione per ottenere la massima efficienza possibile a dispetto di queste complesse esigenze è di utilizzare delle tecniche di controllo digitale intelligente che consentano di monitorare e gestire i convertitori Dc-Dc che alimentano i vari sottosistemi. Il controllo digitale permette il ridimensionamento adattativo e la compensazione automatica della tensione, aumentando l’efficienza in condizioni, ad esempio, di carico ridotto. Ciò consente di contenere la generazione di calore e la quantità di energia richiesta, quindi anche i costi. Sebbene le architetture di alimentazione digitali siano state concepite nel campo delle telecomunicazioni e dei data center, essi sono utilizzabili in tutti i settori dove sono presenti problemi, ad esempio, di miglioramento dell’efficienza a basso carico. Con l’avvento dell’alimentazione digitale, i moduli di potenza sono diventati molto più complessi. Parallelamente, i produttori hanno sviluppato dei software e dei sistemi di controllo proprietari. Anche se i nuovi prodotti digitali hanno un rendimento migliore rispetto alle generazioni precedenti, oggi è difficile riuscire a sostituire un convertitore Dc-Dc di un dato produttore con un modello di un altro produttore. Questo problema è rilevante per l’industria degli alimentatori, che vorrebbe garantire la disponibilità di più fornitori per ogni prodotto al fine di assicurare ai clienti l’affidabilità della filiera, favorendo l’opportunità di scelta del cliente.

L’importanza della standardizzazione

In passato, enti di settore come Pola e Dosa hanno definito impronte meccaniche, pin-out e fattori di forma standardizzati cui i prodotti potevano conformarsi al fine di stabilire più fonti di approvvigionamento per prodotti simili. Dosa si è spinta addirittura a standardizzare impronta meccanica, pin-out e fattori di forma per i convertitori Dc-Dc controllati digitalmente. Tuttavia, lo standard Dosa non ha affrontato i problemi relativi al software. Perché un alimentatore digitale possa essere veramente la fonte alternativa di un prodotto di un’altra azienda, il software e le interfacce devono essere perfettamente compatibili e consentire la sostituzione diretta. Per la vera compatibilità plug-and-play, l’allineamento software è necessario a livello di comandi PMBus, di comandi del controller di proprietà e di file di configurazione. In considerazione di questo problema, alcuni dei principali produttori di alimentatori si sono uniti per dare vita a un consorzio per standardizzare alcuni aspetti dell’alimentazione digitale, con l’obiettivo di definire delle fonti alternative per i rispettivi prodotti. L’Amp Group (Architects of Modern Power) ritiene che la standardizzazione contribuirà ad accelerare l’innovazione e l’efficienza dei loro prodotti. Tutte le aziende coinvolte continueranno a offrire una varietà di prodotti realizzati secondo un’ampia gamma di densità e impronte meccaniche, e dotati di una varietà di caratteristiche.

Il consorzio Amp

Le aziende associate ad Amp, Cui, Ericsson Power Modules e Murata Power Solutions, hanno introdotto la loro prima serie di norme per convertitori PoL digitali e convertitori di bus avanzati nel 2014. Lo standard dettaglia l’impronta meccanica, le caratteristiche e i file di configurazione per diverse classi di prodotto. I primi due standard, microAmp e megaAmp, sono rivolti rispettivamente ai convertitori PoL da 20-25 A e 40-50 A. Per entrambi, sono disponibili configurazioni orizzontali e verticali. Tutti i prodotti compatibili con questi standard sono intercambiabili. Ad esempio, i prodotti compatibili megaAmp-50, come la serie NDM2Z di Cui, sono una fonte alternativa sia per la serie BMR464 di Ericsson Power Modules sia per la serie OKDx-T/50 di Murata Power Solutions. I secondi due standard, ABC-ebAmp e ABC-qbAmp, sono rivolti ai convertitori di bus Dc-Dc avanzati. ABC-ebAmp è per gli elementi da un ottavo di brick da 264 a 300 W. ABC-qbAmp è per i brick da un quarto da 420 a 468 W. I prodotti compatibili ABC-qbAmp includono la serie NQB-D di Cui, la serie BMR456 di Ericsson Power Modules e la serie DRQ di Murata Power Solutions, tutti second source tra loro. Benché intercambiabili tra loro, i prodotti conformi Amp possono ancora differenziarsi l’uno dall’altro sulla base di alcune prestazioni e del prezzo. Il consorzio Amp prevede di continuare a lavorare a stretto contatto con i clienti per capire le loro esigenze, e con partner quali i produttori di controller digitali al fine di definire e sviluppare congiuntamente una tabella di marcia per le architetture di alimentazione distribuita del futuro.