Oggi, l'industria manifatturiera utilizza l'IoT come un elemento fondamentale per la prossima svolta nel campo della produzione. IO-Link è un'importante interfaccia per implementare questa transizione in fabbrica.

L’Internet of Things (IoT) è una tecnologia che permette di connettere fra loro vari dispositivi in grado di collegarsi a Internet e permette loro di comunicare e condividere i dati per migliorare la qualità della vita. Oggi, l'industria manifatturiera utilizza l'IoT come un elemento fondamentale per la prossima svolta nel campo della produzione. L'Industria 4.0, un termine coniato per indicare la rivoluzione industriale in corso, descrive l'automazione industriale e la capacità di creare una “fabbrica intelligente”, nella quale i dati vengono scambiati e sfruttati facilmente per permettere alle fabbriche di operare con la massima efficienza. IO-Link è un'importante interfaccia per implementare questa transizione in fabbrica. Si potrebbe pensare che le fabbriche siano già efficienti, basandosi sulla qualità dei prodotti e sul prezzo al quale è oggi possibile acquistarli. In realtà, le fabbriche presentano numerosi elementi di inefficienza, che un'interfaccia come IO-Link può contribuire a ridurre. L'IO-Link Consortium e la norma 61131-9 della Commissione Elettrotecnica Internazionale (IEC, International Electrotechnical Commission) hanno stabilito un protocollo di comunicazione bidirezionale e indipendente dal costruttore per sensori e attuatori. Le specifiche definiscono anche un'interfaccia meccanica interamente retrocompatibile con i bus di campo già esistenti oggi utilizzati, come Profibus, Profinet ed EtherCAT.

I principali vantaggi dell’interfaccia IO-Link

-Comunicazione bidirezionale. Le fabbriche di oggi utilizzano prevalentemente sensori monodirezionali, ossia che forniscono soltanto dati sulla base di interruttori standard di input/output (SIO)/di uscita digitale. Se, in una fabbrica di giocattoli, un vagone, che dovrebbe essere rosso, esce colorato di verde dalla linea di produzione, il sensore monodirezionale avverte i tecnici dell'errore. Questa informazione, tuttavia, non è utile se qualcuno ha effettivamente ordinato un vagone verde. Il protocollo bidirezionale di IO-Link consente alle fabbriche di aggiornare facilmente i parametri del sensore, rendendo possibili ordini personalizzati senza dover scendere in fabbrica per riprogrammare ogni singolo sensore. La comunicazione bidirezionale, inoltre, fornisce alle fabbriche informazioni in tempo reale su rotture dei cavi, condizioni di sovratemperatura, mancanza di prodotti in uscita e diagnostica dei trasferimenti. In alcuni casi, il sensore può addirittura avvertire la fabbrica quando si sta avvicinando alla fine della sua vita utile.

-Indipendente dal costruttore. I costruttori che seguono lo standard IO-Link produrranno sensori di attuatori in grado di funzionare non soltanto con gli altri prodotti della stessa marca (sensori, controller a logica programmabile [PLC]), ma anche con soluzioni della concorrenza. Un'interfaccia standard con cavi e connettori consente alle fabbriche di sviluppare un processo in grado di fornire prodotti sulla base dei requisiti fondamentali delle fabbriche stesse, mantenendo un alto livello di efficienza e flessibilità.

-Protocollo di comunicazione. Il protocollo di comunicazione punto-punto di IO-Link offre fino a 32 byte a seconda del tempo di ciclo richiesto. In aggiunta, il master IO-Link può memorizzare i parametri dei sensori e di temporizzazione. Questa caratteristica fondamentale consente ai tecnici di disattivare facilmente i sensori difettosi e scaricare i parametri sul nuovo sensore automaticamente, riducendo ulteriormente i tempi di fermo e aumentando l'efficienza della fabbrica.

-Retrocompatibilità. Come già menzionato, gli interruttori SIO/di uscita digitale sono oggi l'interfaccia primaria con il PLC. Oggi sono molti i sensori SIO installati nelle fabbriche e l'idea di sostituirli con una nuova tecnologia fa tremare i polsi. Gli autori di IO-Link hanno preso atto di questa situazione e hanno disposto che il connettore per IO-Link debba utilizzare non soltanto lo stesso connettore e la stessa disposizione dei pin della base installata, ma anche lo stesso cablaggio, in modo che i costruttori possano aggiornare facilmente le loro linee in fabbrica.

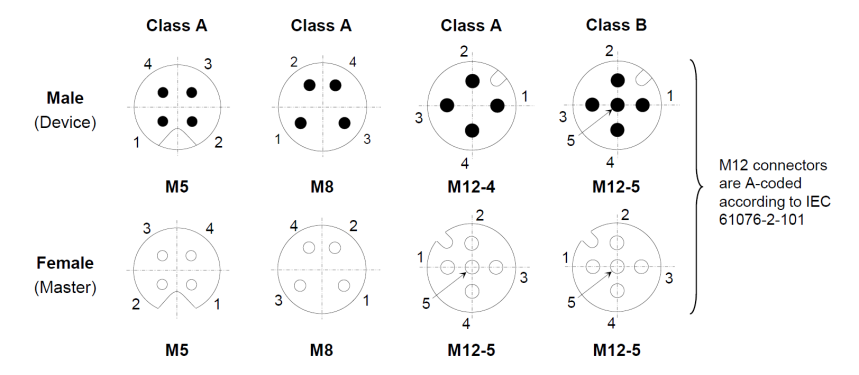

Questi connettori, come mostrato in Figura 1, si basano sulle specifiche delineate nella IEC 61131-9. Si tratta degli stessi connettori (tipo M5, M8 e M12) utilizzati oggi in svariati impianti. Le connessioni possono aver luogo tramite un cavo a tre conduttori (o più) con un'estensione massima di 20 m. La Tabella 1 definisce i segnali IO-Link. Se si ha dimestichezza con i SIO, è possibile notare che le funzioni sono le stesse di quelle elencate nella tabella, con i consueti riferimenti per VCC, OUT e GND. Sia IO-Link che SIO utilizzano il segnale C/Q (oppure OUT) per i dati. TI fornisce transceiver con supporto IO-Link sin dal 2011 e di recente ha rilasciato la sua seconda generazione di transceiver. Il mio prossimo post sul blog parlerà di come il transceiver per dispositivi IO-Link TIOL111 e l'interruttore di uscita digitale TIOS101 favoriscono ulteriormente la realizzazione di fabbriche intelligenti.