I condensatori sono componenti fondamentali per garantire il corretto funzionamento e le prestazioni in ogni tipo di apparecchio elettronico, dai computer ai sistemi telecom, all'elettronica per automotive, per applicazioni militari, medicali e consumer. Le applicazioni emergenti nei settori più disparati impongono requisiti sempre più stringenti per i condensatori, in termini di velocità, di affidabilità, di miniaturizzazione e di consumi. Tali fattori stanno spingendo i produttori di condensatori a sviluppare nuove tecnologie per condensatori. Questi ultimi dispositivi, in passato considerati semplici commodity, stanno diventando prodotti ad alto tasso di innovazione.

“Soprattutto negli ultimi due anni, abbiamo introdotto numerosi nuovi condensatori pensati per le applicazioni emergenti. Possiamo contare sia sulle nostre expertise tecniche e sulle nostre risorse di ricerca e sviluppo, sia sulla collaborazione strategica sia con altre aziende e con gli istituti universitari. Fra i partner annoveriamo NEC, con il quale collaboriamo da anni per la realizzazione di condensatori organici ad alte prestazioni, e Tayo Yuden, che è al contempo nostro partner e nostro concorrente. In campo accademico, collaboriamo ad esempio con la Pennsylvania State University per la ricerca su nuovi materiali dielettrici in grado di garantire maggiori prestazioni e affidabilità nel tempo ai condensatori ceramici, e con il Cave (Center for Advanced Vehicle Electronics) presso l'università di Auburn, in Alabama, per effettuare il test dei condensatori in ambienti ostili”, afferma Philip Lessner, Chief Technology Officer presso Kemet.

Le tecnologie emergenti

“Per far fronte ai requisiti delle applicazioni di ultima generazione, tre sono in particolare i parametri da ottimizzare nei condensatori: la velocità, la miniaturizzazione e la potenza”, aggiunge Philip Lessner.

Un esempio di applicazione per la quale i condensatori sono componenti molto critici é data dai microprocessori. Questi ultimi richiedono un grande numero di condensatori, sia elettrolitici, sia al tantalio, sia ceramici, per regolare l'alimentazione e per fornire prestazioni spinte in termini di affidabilità e di risposta ai transitori.

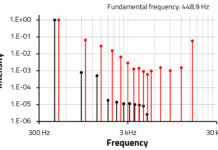

I condensatori devono assicurare la corretta erogazione dell'alimentazione dalla continua fino all'ordine delle centinaia di MHz o dei GHz. Per supportare le velocità di funzionamento dei microprocessori di ultima generazione, l'Esr (Equivalent Series Resistance) dei condensatori deve essere minimizzata. Negli ultimi dieci anni il valore tipico di Esr dei condensatori è diminuito di oltre un ordine di grandezza, anche nei condensatori al tantalio. Attualmente sono disponibili condensatori al tantalio con una ESR inferiore ai 10 mOhm (ad esempio i condensatori al tantalio T520 di Kemet presentano una Esr di appena 6 mOhm), e sono in corso attività di ricerca per realizzare componenti con una Esr di appena 1 mOhm, anche se occorrerà attendere ancora qualche anno per la loro commercializzazione. All'aumentare delle frequenze dei dispositivi attivi nei sistemi elettronici, anche l'induttanza dei condensatori sta diventando un parametro critico da controllare. Quest'ultima diminuisce all'aumentare della frequenza operativa alle basse frequenze. A 100 KHz si raggiunge un plateau, dopo di che il valore di induttanza aumenta con la frequenza, limitando le prestazioni ad alta frequenza. Per ovviare a questo, Kemet ha introdotto, ormai da quasi un anno, dei condensatori polimerici a bassa impedenza, della serie Low ESL KO-Cap (Kemet Organic Capacitor) che estendono la regione di plateau dell'andamento in frequenza dell'induttanza caratteristica fino all'ordine dei MHz). I dispositivi sono ideali per applicazioni quali computer notebook e cellulari, che richiedono prestazioni elevate alle alte frequenze. Kemet sta inoltre sviluppando un nuovo tipo di condensatore in grado di fornire una risposta in frequenza piatta fino a 15 MHz. A questo scopo sta considerando diversi approcci. Uno consiste nell'integrare un condensatore al tantalio e uno di tipo ceramico Multilayer Ceramic Chip (MLCC) in un unico package miniaturizzato, in modo da offrire al contempo alti valori di capacità e un'impedenza molto bassa. Sono oggetto di studio anche i condensatori per il disaccoppiamento ad alta velocità. Per questa funzione sono usati tradizionalmente dei condensatori ceramici, che in molti casi sono fisicamente distanti dai pin del chip, generando delle induttanze parassite elevate, soprattutto all'aumentare del numero dei pin dei componenti attivi. Basta pensare che alcuni microprocessori di ultima generazione hanno oltre 700 pin. Kemet ha sviluppato un processo unico, di cui detiene i brevetti, che consiste nell'includere i condensatori connessi ai pin dei dispositivi fra la scheda madre e i piani di alimentazione e di massa. “Questo approccio assicura al contempo una densità elevata e livelli molto bassi di induttanza, minimizza gli effetti parassiti. Stiamo stringendo accordi con diversi Oem per incorporare questi condensatori nei progetti dei microprocessori di prossima generazione”, spiega Philip Lessner.

Un altro aspetto fondamentale da ottimizzare è dato dalle dimensioni dei componenti. Negli ultimi anni il processo di miniaturizzazione nell'elettronica è stato notevole, grazie alla legge di Moore e ai progressi compiuti nella tecnologie di storage magnetico: negli ultimi anni la capacità di memoria degli hard disk è aumentata di 8000 volte e il loro peso si è ridotto di due ordini di grandezza. La capacità dei condensatori al tantalio, cresce in media del 15 % all'anno, a parità di dimensioni dei package. I clienti richiedono tuttavia capacità ancora superiori in package sempre più miniaturizzati. “Per rispondere a queste esigenze, stiamo considerando diversi approcci, che consistono nell'integrare un condensatore al tantalio e uno ceramico nello stesso package o nello sviluppare elettrolitica ibrida, stiamo lavorando per ottenere dielettrici ad alto K, stiamo lavorando su questo aspetto con la Penn State University, abbiamo dimostrato una capacità 4 volte superiori con una struttura ibrida". Un'altra soluzione allo studio consente nel combinare in un unico package un condensatore al tantalio e uno a fogli di alluminio offrendo così un'elevata capacità per unità di superficie. Kemet sta anche mettendo a punto dei condensatori in fogli di alluminio immersi nelle schede, in grado di assicurare capacità superiori anche di 2-3 ordini di grandezza.

Un'idea al vaglio consiste nell'usare, anziché uno stack di fogli, un solo foglio per avere un condensatore sottilissimo. Il film di alluminio possono essere modellati in diverse forme, e fornire capacità di bulk per telefoni cellulari e diverse altre applicazioni, come i moduli display ultra-sottili o le smart card. Kemet sta lavorando inoltre alla miniaturizzazione dei condensatori ceramici in soluzioni Asip (Application Specific Integrated Passive), in cui un circuito integrato è montato direttamente su un substrato capacitivo, riducendo in questo modo i costi e l'occupazione di spazio del 60-70 %. Questa soluzione è ideale per applicazioni con forti vincoli di spazio come i telefoni cellulari.

Infine, per applicazioni emergenti quali le auto ibride, gli impianti eolici e l'illuminazione allo stato solido, occorre fornire una nuova generazione di condensatori elettrolitici ad alta potenza e ad alta tensione che abbiano al contempo un'elevata efficienza d'area e siano in grado di operare alle alte temperature, fino a 150 °C. Anche i condensatori a film ad alte prestazioni possono essere usati per queste applicazioni.

Kemet offre anche componenti ottimizzati per l'elevata stabilità, per applicazioni critiche in ambienti ostili nel campo della difesa e dell'aerospazio, e in sistemi medicali come defibrillatori, apparecchi diagnostici e dispositivi impiantabili.

Le strategie di un produttore di condensatori

Ci sono stati grandi cambiamenti nelle tecnologie per condensatori e nelle strategie delle società che li producono, soprattutto negli ultimi 2 anni. Fondata nel 1919, Kemet (il suo nome sta per “Chemical and Metallurgical”) è specializzata nella produzione di condensatori, al tantalio, ceramici, a film ed elettrolitici, che produce dalla fine degli anni '50.

Per l'anno fiscale che si è concluso il 31 marzo di quest'anno, Kemet ha consegnato oltre 40 miliardi di condensatori e ha riportato ricavi netti per 658,7 milioni di dollari, con un aumento di 34%, rispetto all'anno precedente. Si tratta dell'ottavo trimestre consecutivo con utili positivi da quando l'attuale Ceo è alla guida della società. Secondo le stime, entro il 2008 i ricavi sfioreranno il miliardo di dollari, in parte per le importanti acquisizioni effettuate negli ultimi due anni, in parte per una crescita organica dell'azienda, in parte infine a causa dell'aumento notevole nelle rese.

La società è uscita da un periodo in cui ha registrato forti perdite, nel 2004 e nel 2005, mettendo a posto i conti senza ridurre il personale e gli impianti produttivi, ma ottimizzando il processo manifatturiero, investendo nelle nuove tecnologie e offrendo un ampio portafoglio di prodotti orientati ai requisiti dei clienti. Dal 2005, in cui Kemet contava circa 8400 persone e 8 stabilimenti produttivi, quest'anno dispone di 9 plant e un organico di oltre 9000 persone. Anche grazie alle importanti acquisizioni compiute in Europa, la società avrà nel 2008 11300 dipendenti e 21 impianti di fabbricazione, di cui 10 in Europa, in 7 Paesi diversi, 4 in Messico, 4 in Cina, 2 negli Stati Uniti e 1 in Indonesia.

Una maggior focalizzazione

“Riteniamo che un produttore di condensatori, per essere competitivo, debba avere grosse dimensioni. Inoltre, un aspetto cruciale della nostra strategia consiste nell'avere una presenza equilibrata fra le varie regioni e i prodotti offerti e i segmenti di mercato serviti, per minimizzare gli effetti stagionali e legati alla volatilità del mercato. A questo scopo ci stiamo focalizzando maggiormente in Europa e stiamo aumentando la nostra quota di mercato nel settore industriale, che garantisce maggiore stabilità”, afferma Per-Olof Loof, Presidente e Ceo di Kemet.

In passato le attività della società erano concentrate per metà negli Stati Uniti, mentre l'Europa rappresentava solo un quinto del totale. Oggi rappresenta il più grande mercato, anche se l'Asia sta crescendo molto. “Il nostro obiettivo è essere il più possibile vicino al canale Oem, agli ingegneri e innovatori, non solo dal punto di vista delle vendite ma anche da quello tecnico. Per questo abbiamo intensificati le collaborazioni con i progettisti, al fine di comprendere i requisiti delle applicazioni finali”, aggiunge Per-Olof Loof. “L'obiettivo non è di essere fast follower, ma un leader tecnologico. Perciò quest'anno investiremo 35 milioni di dollari nella ricerca e sviluppo e ci proponiamo come technology company, offrendo prodotti con nuove funzionalità per avere più margine. Preferiamo definirci “the capacitance company”, perché forniamo soluzioni di capacità, non semplici componenti. L'anno scorso abbiamo introdotto 4050 prodotti di cui 450 primi sul mercato. In passato i prodotti nuovi erano solo il 10 % dell'intero portafoglio. Attualmente siamo a quota 30 %; l'obiettivo è di raggiungere il 50 %. Vogliamo espanderci anche nelle soluzioni altamente integrate e su tecnologie di nicchia ma molto promettenti, come i supercondensatori e i condensatori di carta”.

L'importanza dei processi produttivi

Kemet sta ottimizzando anche le attività manifatturiere e sulla qualità e l'affidabilità dei prodotti. Adotta un processo a 7 fasi, dalla definizione delle specifiche dei prodotti alla loro validazione: in ciascuna di esse sono considerati i requisiti dei clienti e gli aspetti economici, al fine di accelerare l'introduzione dei nuovi prodotti e il loro corretto funzionamento all'interno del sistema.

La società è impegnata anche nel minimizzare la percentuale di prodotti con difetti e di rendere più efficiente la gestione del magazzino, gli aspetti logistici e la consegna dei prodotti, affidandosi sia ai propri uffici vendite, sia a un numero limitato di distributori strategici con una solida presenza locale. Un altro aspetto fondamentale della sua strategia è la focalizzazione sul servizio ai clienti, anche attraverso i numerosi Fae.

Non solo le prestazioni dei condensatori sono ottimizzate, ma anche il prezzo. Questo è ottenuto sia migliorando le rese, sia espandendo la presenza in aree a basso costo di produzione, come ad esempio la Bulgaria.

“Dobbiamo essere una realtà globale, con una solida e capillare presenza locale, anche al fine di ridurre i costi per la logistica”, commenta Per-Olof Loof.

L'Europa in particolare è un mercato molto stabile, e quindi rappresenta una grossa opportunità per Kemet.

“In passato in Europa erano presenti esclusivamente degli uffici vendite: nel 2008 vi conteremo 10 impianti produttivi e 2400 persone, da appena 40 nel 2005, oltre ad offrire il pieno supporto a livello locale, comprese le attività di marketing e di ricerca e sviluppo. I ricavi totalizzati in Europa passeranno da 90 milioni di dollari nel 2005 a 285 milioni di dollari nel 2008”, osserva Marc Kotelon, Vice President Sales per la regione Emea presso Kemet. A questo contribuirà anche il cambio tra euro e dollaro molto favorevole.

Il ruolo delle acquisizioni

Le acquisizioni effettuate dalla società negli ultimi due anni hanno accresciuto notevolmente la sua presenza in Europa. Queste includono l'acquisizione dello stabilimento di Epcos per la produzione dei condensatori al tantalio a Evora, in Portogallo, avvenuta nel 2006, della società Evox Rifa nell'aprile di quest'anno e di Arcotronics Italia, completata lo scorso ottobre. Arcotronics conta 7 impianti di fabbricazione altamente automatizzati, a Sasso Marconi, Monghidoro e a Vergato, nei pressi di Bologna, in Italia; a Landsberg, in Germania; a Towchester, nel Regno Unito; a Kyustendil, in Bulgaria e ad Anting-Shanghai, in Cina. L'acquisizione della società italiana apporterà ulteriori ricavi a Kemet per 200 milioni di dollari, portando il fatturato della società nel 2008 a poco meno di 1 miliardo di dollari. Gli stabilimenti in Europa saranno resi ancora più automatizzati, per migliorarne la competitività. Kemet intende inoltre rendere l'organizzazione degli uffici Europei più efficienti con una strutture il più possibile piatta, assicurando che non ci siano più di 4 livelli fra ciascun dipendente e il Ceo. La società potenzierà inoltre la distribuzione, essenziale per raggiungere le piccole e medie aziende e il mix dei prodotti offerti. Anche una solida policy in materia ambientale, e una semplice e rapida transizione dalla ricerca e sviluppo alla piena produzione costituiscono dei fattori molto critici per il mercato europeo.