Alimentare gli odierni sistemi elettronici è diventato un esercizio complesso e una continua sfida. Un’alimentazione stabile, fornita con efficienza ai livelli di corrente necessari, è il punto di riferimento su cui poggiano tutti gli altri parametri di prestazione. Il perseguimento di specifiche sempre più esigenti con perdite di potenza sempre più basse è diventato un’attività che richiede sempre più esperienze specifiche. Coloro che lavorano in questa area vedono davanti a sé alcuni seri problemi, anticipano la pressante necessità di maggiori risorse ingegneristiche che riguardano ingegneri di sistemi di alimentazione più qualificati e più esperti, e nuovi approcci all’architettura e alla realizzazione dei sistemi di alimentazione. Non tutte le aree applicative avranno lo stesso tipo di sfide, ma è inevitabile che la progettazione degli alimentatori sia diventata una competenza chiave, indipendentemente dal prodotto finale.

Alla ricerca di opinioni dal mondo reale

In questo contesto, Vicor ha commissionato un’indagine rivolta agli ingegneri dei sistemi di alimentazione per verificare le loro preoccupazioni e priorità. È stata condotta in “cieco”, a un pubblico svincolato dai dati dei clienti dell’azienda, al fine di garantire un risultato autentico. In cima alla lista dei problemi si è rivelato il raggiungimento degli obiettivi prestazionali (secondo quanto affermato dal 75% degli intervistati) e ben l’80% ha dichiarato di fare molta fatica a rispettare i tempi assegnati per il completamento di un progetto. Per quanti lavorano nel settore non è probabilmente una sorpresa il fatto che la definizione stessa di “power system specialist” sia in qualche modo imperfetta e che quelli che si descrivono così sono piuttosto rari; Il 70% degli intervistati ha dichiarato di dedicare meno della metà del proprio tempo alla progettazione dell’alimentazione.

Il sondaggio indicava anche che i responsabili del reclutamento di ingegneri dei sistemi di alimentazione hanno difficoltà a coprire quelle posizioni. Pochissimi nel sondaggio indicano che la progettazione dei sistemi di alimentazione nel modo “convenzionale” è ormai impossibile. Non esiste certamente una carenza di componenti sul mercato e, anzi, tutti promettono alti livelli di prestazioni. Questo si aggiunge al dilemma di come distribuire le scarse risorse; un manager di progetto (per esempio) dovrebbe ricercare un ulteriore punto percentuale di efficienza facendo in modo che un ingegnere si metta al passo con la tecnologia più recente o proseguire con le tecniche conosciute? «Tenere il passo con le migliori pratiche/nuove tecnologie nella progettazione energetica» è stato elencato come una preoccupazione da ben il 65% degli intervistati.

Cambio dei requisiti, un’importante preoccupazione

In cima alla lista dei problemi affrontati dai progettisti di sistemi di alimentazione, tuttavia, c’è quello delle modifiche alle specifiche, durante e persino dopo la fase di progettazione; quasi l’87% di coloro che hanno risposto ha infatti affermato di aver faticato non poco a far fronte alle modifiche di progetto richieste, che rendono ancora più difficile consegnare un progetto nei tempi e con i preventivi stabiliti. Le modifiche sono spesso richieste o guidate da problemi tecnici, soprattutto quando l’esatto bilancio energetico non è noto fin dall’inizio del progetto, oppure quando i carichi vengono modificati o vengono imposte restrizioni sulla gestione termica a causa delle limitazioni di spazio.

È auspicabile che la progettazione dell’alimentazione avvenga il prima possibile. I tempi in cui questa era l’ultima delle preoccupazioni sono ormai lontani. Tuttavia, questo rende il processo vulnerabile a causa delle modifiche. Anche il mercato esterno e le forze concorrenti possono essere causa di revisione delle specifiche. Un sistema di alimentazione che sia stato progettato da “zero” può mancare di flessibilità quando ai suoi progettisti viene richiesto di adattarlo ai cambiamenti tardivi del prodotto finale. La revisione potrebbe richiedere nuovi semiconduttori di potenza o un nuovo circuito di controllo; anche se i componenti principali rimangono invariati il sistema di alimentazione funzionerà con tensioni, correnti e potenze diverse e ogni aspetto delle sue prestazioni richiederà una verifica.

Il Power Design con componenti modulari a livello di funzione

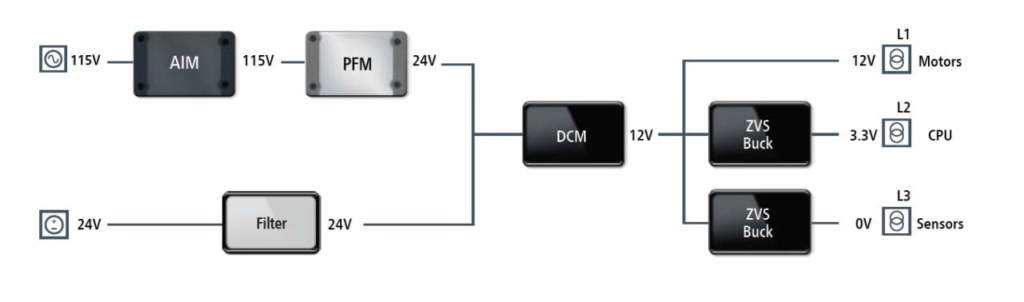

Una via da seguire è quella offerta da Vicor mediante la sua Power Component Design Methodology (PCDM). Questa metodologia di progettazione dei sistemi di alimentazione non solo può fornire agli ingegneri un mezzo per semplificarne la progettazione ma anche un percorso per accogliere le variazioni delle specifiche senza per questo incorrere in ritardi significativi.

Il PCDM utilizza componenti di alimentazione compatti e facilmente intercambiabili che svolgono le varie funzioni del sistema di alimentazione a vari livelli di potenza; essi hanno livelli di prestazione garantiti e fanno sì che le modifiche siano realizzate rapidamente e facilmente, sia modificando il punto operativo di un dato modulo sia sostituendolo con un altro.

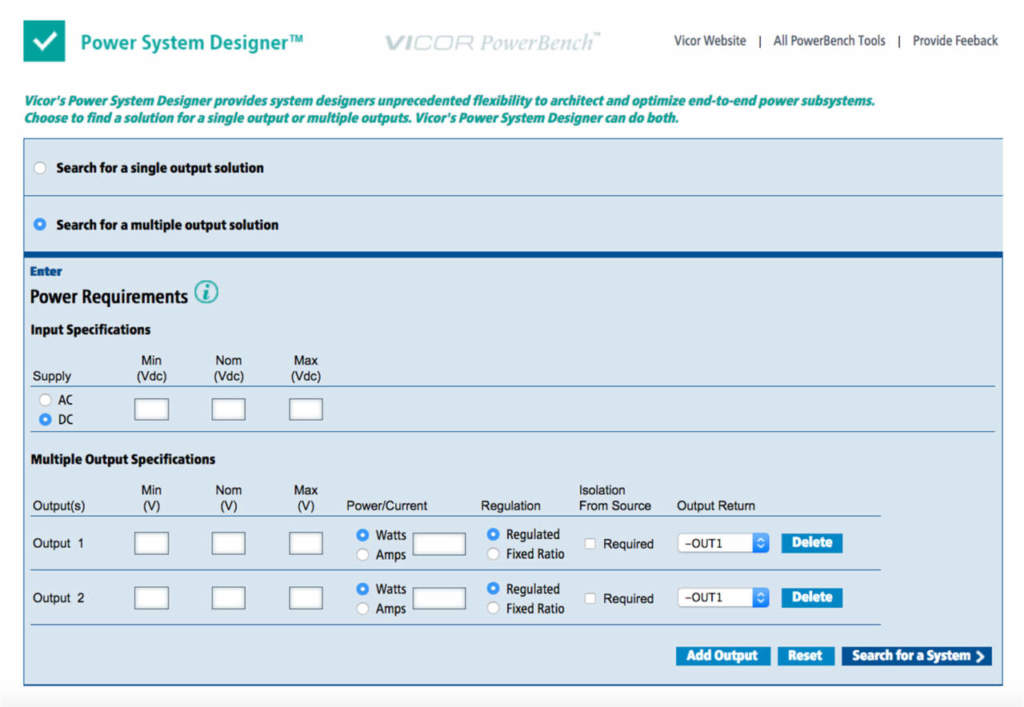

The Power System Designer (PSD)

L’intera metodologia è supportata dal Power System Designer (PSD) di VICOR, uno strumento potente e facile da usare, che consente agli ingegneri di inserire le specifiche chiave del loro sistema di alimentazione con un mezzo che offre varie architetture e una selezione dei componenti di potenza basata sulla minore densità, la maggiore efficienza, il minor numero di componenti e il minor costo. Gli ingegneri possono allora decidere quale di questi schemi soddisfa le loro esigenze e quindi procedere alla simulazione del loro progetto utilizzando strumenti online aggiuntivi.

Il progettista che intraprenda la realizzazione di un nuovo sistema di alimentazione deve solo inserire i parametri chiave di ingresso e uscita del sistema nel Power System Designer per generare un progetto completo. L’uso di componenti di potenza collaudati e strumenti online aumenta le certezze di progettazione del sistema di alimentazione; diventa anche molto più facile prevedere con precisione le dimensioni e le prestazioni dei sistemi di alimentazione sviluppati utilizzando questo approccio e modificare automaticamente il progetto nel caso in cui si devono soddisfare nuovi parametri di prestazione. Quelli che seguono sono esempi reali in cui degli ingegneri utilizzano il PCDM.

Robotica

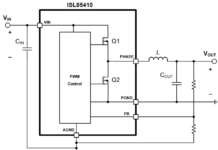

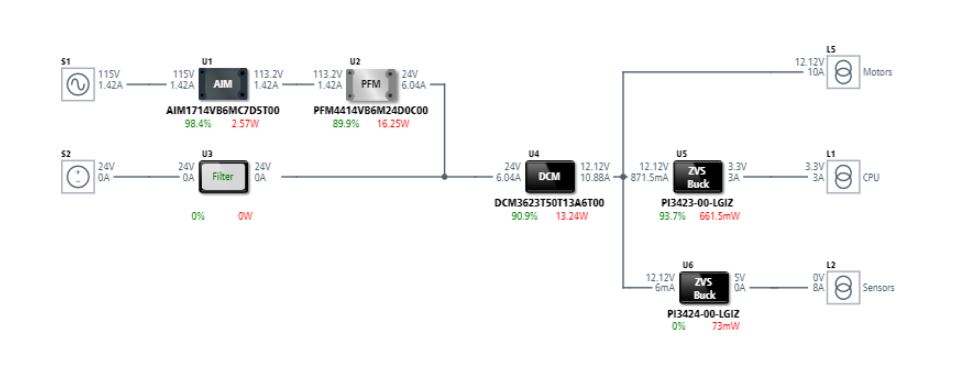

Una sfida di progettazione riguardava un robot specializzato utilizzato dalle forze dell’ordine e dai reparti di sminamento per ispezionare e disinnescare da remoto oggetti sospetti. Per un’unità che deve essere trasportata facilmente dove è richiesta e che potrebbe muoversi in spazi anche molto ristretti, più piccolo e leggero sarà il robot meglio sarà in grado di funzionare. A questa lista di requisiti è stata aggiunta la necessità di operare da rete AC (universale) se disponibile o da batterie interne o esterne. Vale a dire da 115 o 230 Vac oppure da 12 o 24Vdc. In questo caso il team di sviluppo era specializzato nei vari aspetti della progettazione di un sistema robotico ma mancava di una profonda esperienza nella progettazione di sistemi di alimentazione. La loro iniziale soluzione è mostrata nella Figura 2.

Quando è in uso l’ingresso AC, la combinazione AIM/PFM forma un convertitore AC/DC isolato con correzione del fattore di potenza (PFC) che fornisce un’uscita a 24 Vdc. In alternativa, l’alimentazione a 24 Vdc è derivata dalle batterie tramite un blocco filtro. Filtrare il rumore è una caratteristica importante; il robot potrebbe funzionare in un ambiente elettricamente rumoroso ed è essenziale che tali disturbi, che potrebbero interromperne il funzionamento, vengano tenuti fuori dal microcontroller e dai circuiti di controllo. Quando l’alimentazione AC è in uso, i moduli AIM/PFM forniscono questo filtraggio. Il modulo DCM converte 24Vdc a 12Vdc che alimenta direttamente i motori del robot; due moduli di regolazione ZVS (Zero Voltage Switching) generano efficientemente le tensioni a 3,3 e 5 Vdc che alimentano i circuiti di controllo del robot. Questo tipo di progettazione non solo fornisce una robusta e flessibile architettura del sistema di alimentazione, ma riduce anche drasticamente le dimensioni e il peso del sistema. La soluzione in esame occupava un’area di 66,8 cm² e l’uso di componenti modulari, di comprovate caratteristiche, selezionati dallo strumento PSD ha notevolmente ridotto lo sforzo di progettazione. Gli strumenti di simulazione online aggiuntivi hanno fornito la certezza che l’intero sistema avrebbe operato all’interno dei parametri di progettazione, con una buona efficienza finale (80%).

Strumentazione Scientifica

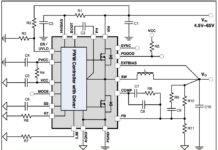

In un altro recente progetto, un team di progettazione intento a sviluppare strumentazione scientifica ha rilevato che l’utilizzo della Power Component Design Methodology non solo ha fornito un sistema di alimentazione ottimizzato, ma ha anche contribuito a soddisfare rapidamente le mutate specifiche. Il prodotto in fase di sviluppo utilizzava due sensori per effettuare misurazioni per l’analisi del DNA, ed era stato precedentemente alimentato da un sistema di alimentazione a componenti discreti, raffreddato da una ventola, che doveva fornire linee d’alimentazione a 12V, 2,5V e 3,3V per i sensori, una linea da 2,5V e due da 3,3V per le funzioni di gestione. Il consumo complessivo era di circa 200W. Gli studi iniziali avevano previsto un progetto che utilizzava componenti discreti.

La rielaborazione del progetto utilizzando lo strumento PSD online, ha prodotto un beneficio immediato; la dimensione del sistema di alimentazione è stata ridotta da 161 cm² a 64 cm², con un risparmio del 60%. Ciò è stato ottenuto, come illustrato nella figura A, utilizzando i moduli AIM, PFM e ZVS Buck che conferiscono al sistema di alimentazione caratteristiche quali conversione di livello, isolamento e regolazione. In questo esempio, il modulo AIM fornisce la conversione AC/DC off-line; il modulo PFM fornisce una tensione a 24V isolata e regolata; i regolatori ZVS (zero-voltage switching) forniscono la tensione necessaria ai vari carichi.

Richiesta di ulteriore potenza

Durante lo sviluppo, tuttavia, divenne chiaro che era necessario un aumento delle prestazioni se il prodotto doveva rimanere competitivo, quindi si decise di aumentare il numero di sensori da due a quattro. Ciò significava che la corrente richiesta sulle tre linee di alimentazione dei sensori era raddoppiata e che il fabbisogno energetico totale era aumentato da 200 W a 350 W; tuttavia le dimensioni del sistema di alimentazione dovevano rimanere più o meno le stesse. Fortunatamente, gli ingegneri di questa azienda sono stati in grado di utilizzare la Power Component Design Methodology per soddisfare questi tardivi cambiamenti nelle specifiche. Semplicemente inserendo il nuovo requisito nel PSD, lo strumento ha selezionato due regolatori ZVS Buck aggiuntivi utilizzati per ciascuna linea di alimentazione, come illustrato nella Figura 3.

Le linee di alimentazione dei sensori sono le tre uscite mostrate sulla destra del diagramma; ogni linea è alimentata da più regolatori in parallelo. Ciò ha aumentato le dimensioni dell’alimentazione di potenza di appena il 6%, fino a 67 cm². Una soluzione discreta equivalente avrebbe richiesto 346 cm², un aumento che, molto semplicemente, non avrebbe potuto trovare spazio all’interno del sistema.