Per restare al passo con la miniaturizzazione e con i progressi dei componenti elettronici è necessaria una continua evoluzione tecnologica. Mentre i produttori di semiconduttori continuano a dimezzare le dimensioni dei transistor a cadenza pressoché biennale, i fabbricanti di connettori non sono riusciti finora a mantenere lo stesso ritmo. Uno dei motivi è la mancanza di vere innovazioni nelle tecniche di fabbricazione dei contatti. Oggi però l’elettroformatura, una nuova tecnica sviluppata da Omron, permette di superare molte delle limitazioni del tradizionale stampaggio. Oltre a consentire la fabbricazione di contatti più piccoli e più performanti, questa tecnica permette anche di rendere il processo produttivo molto più semplice ed economico, riducendo i rischi connessi agli investimenti e abbreviando il time-to-market. L’Efc (electroforming o elettroformatura) consente di fabbricare con grande precisione contatti estremamente piccoli e dotati di dettagli molto fini. Questa tecnologia offre quindi una notevole flessibilità nella progettazione dei componenti e può essere utilizzata anche per realizzare elementi esattamente conformi a precisi requisiti di forma e dimensioni, poiché consente di ottenere una rugosità superficiale di scala submicronica (0,0001 mm). A differenza dell’elettroplaccatura, l’elettroformatura produce strati metallici spessi e robusti, adatti a costituire la struttura del contatto vero e proprio. Il processo di fabbricazione è basato sulla deposizione elettrolitica di uno strato metallico su un substrato di forma opportuna (master). Quando lo strato ha raggiunto lo spessore desiderato, l’elemento così creato viene staccato dal substrato stesso.

I vantaggi dell’elettroformatura

L’introduzione della tecnologia di elettroformatura nella fabbricazione delle parti metalliche dei connettori, in precedenza realizzate con stampaggio, si deve a Omron. Ciò ha reso possibile la creazione di elementi con un rapporto tra spessore e larghezza molto alto. Sono infatti stati prodotti elementi piatti con una larghezza pari a un terzo del loro spessore, mentre nei tradizionali contatti stampati è difficile ottenere una larghezza inferiore allo spessore. L’elettroformatura consente inoltre di realizzare contatti con raggi di curvatura molto stretti, fino a 0,04 mm - mentre generalmente il minimo raggio di curvatura ottenibile con le lavorazioni meccaniche, per un elemento piatto, è pari al doppio del suo spessore. Ciò consente una maggiore flessibilità nella creazione di forme arrotondate. Altri vantaggi dell’elettroformatura nei confronti dello stampaggio riguardano la possibilità di ottenere microfessure di soli 35 micron e fori di soli 50 micron, impossibili da realizzare con il metodo tradizionale. L’Efc assicura l’eliminazione di bave e deformazioni sui bordi degli elementi metallici, una rugosità media (roughness average, Ra) di soli 0,1 micron, invece dei 3-10 micron dei contatti stampati, l’utilizzo di materiali duri per fabbricare molle molto forti.

Applicazioni dell’Efc

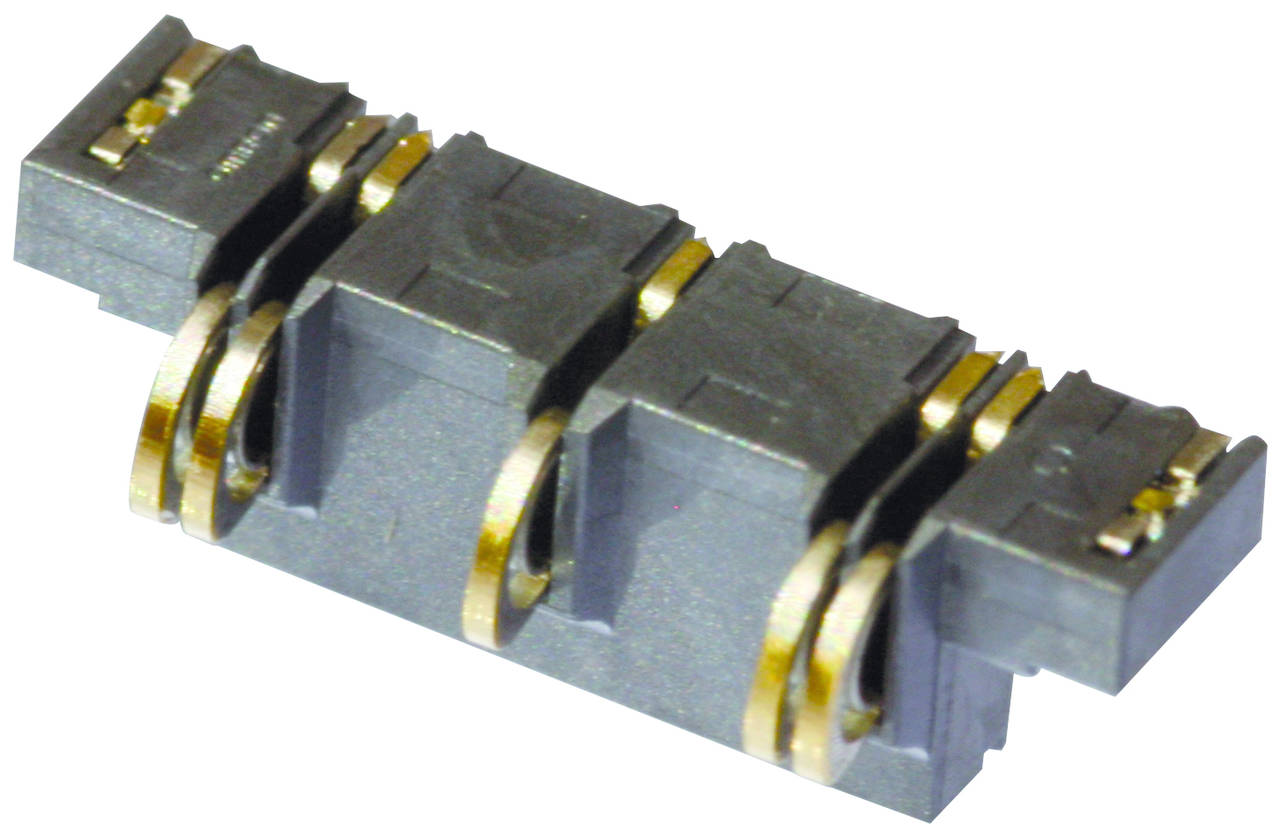

Oggi l’elettroformatura viene utilizzata per fabbricare connettori per circuiti stampati flessibili, connettori per le batterie degli smartphone, dischi fessurati per gli encoder e sonde miniaturizzate per il collaudo dei componenti elettronici. In tutti questi casi, i contatti fabbricati in tecnologia Efc offrono maggiore affidabilità, migliori prestazioni e dimensioni più contenute rispetto a quanto ottenibile con lo stampaggio. Ad esempio, in un connettore Fpc la resistenza di contatto è stata ridotta del 30%, da 44 a 34 milliohm. Nei connettori per le batterie degli smartphone, i contatti elettroformati hanno un passo di 2 mm e una profondità di 2,6 mm – contro un passo di 2,5 mm e una profondità tra 4 e 5,4mm dei contatti a molla (pogo pin) o a pressione. Sebbene più piccoli, i contatti elettroformati sono meno soggetti alla fatica meccanica e più resistenti agli urti. La loro resistenza in caso di caduta o di vibrazioni ripetute è migliorata del 30%, il che riduce la possibilità di momentanee interruzioni dell’alimentazione fornita dalla batteria.

Sonde per sistemi di collaudo

Un’area applicativa in cui i contatti elettroformati si sono già affermati è quella delle sonde per i sistemi di collaudo dei componenti elettronici. Negli anni più recenti la densità dei pin nei contenitori di componenti quali Smt, Lcd e così via è aumentata sensibilmente; oggi il passo è di soli 0,4 o 0,5 mm e scenderà presto a 0,3 mm. Questo ha permesso di incorporare negli apparati elettronici un numero sempre maggiore di sofisticate funzioni. Sono componenti con un gran numero di pin e di elettrodi adesivi, montati a distanza molto ravvicinata sul Pcb. Il loro collaudo richiede quindi un numero elevato di sonde poste molto vicine tra loro. La tecnologia Efc ha permesso di creare un tipo di sonda totalmente nuovo che unisce quattro elementi in uno: i puntali di contatto alle due estremità, la molla che fornisce la pressione di contatto e il percorso conduttivo su cui passa il segnale elettrico rilevato. La sonda così ottenuta ha una sezione rettangolare che facilita la riduzione del passo rispetto a una tradizionale sonda cilindrica. Il percorso conduttivo è separato rispetto alla molla, la quale pertanto non è percorsa da corrente. Ciò permette di evitare problemi di surriscaldamento, perdita di contatto e instabilità della resistenza. Il processo produttivo di queste sonde non richiede di investire tempo e denaro nella costruzione di stampi o altri apparati, nemmeno nella fase di prototipazione, pertanto diviene possibile soddisfare rapidamente le richieste di sonde personalizzate. Omron ha realizzato sonde piatte con uno spessore di 60 micron, che consentono di assemblare zoccoli di test con un passo di 150 micron. Le sonde realizzate con l’elettroformatura possono anche essere molto robuste: il modello più grande, con un diametro di 0,6 mm, può sopportare correnti fino a 2 A. Per assemblare questi contatti così piccoli è stata ideata un’apposita pinzetta ad aria.

Un settore in trasformazione

Le sonde per il collaudo dei componenti elettronici costituiscono un segmento specialistico del mercato dei connettori, ma offrono un esempio del modo in cui l’elettroformatura permette di superare le limitazioni dello stampaggio. L’elettroformatura possiede il potenziale per trasformare il mercato dei connettori, facilitando la prototipazione rapida, rendendo economicamente fattibili le produzioni in piccola serie, migliorando le prestazioni dei connettori e riducendo le loro dimensioni. E soprattutto, ci consentirà di creare connettori completamente nuovi, che fino a ieri potevamo solo immaginare.