I condensatori e le resistenze 0201 stanno entrando ora in produzione effettiva in moduli avanzati package-in-package e presto saranno sempre più utilizzati nei progetti di circuiti stampati ordinari. Il problema è ora gestire le attività di serigrafia in presenza di componenti così minuti. Ecco qualche suggerimento tratto dall'esperienza di Yamaha IM.

Misurando appena 0,25 mm x 0,125 mm, lo standard industriale concordato, i dispositivi 0201 sono poco più della metà del fattore di forma 0402 (0,4 mm x 0,2 mm). Il loro arrivo sulle linee di assemblaggio SMT sfida i processi di stampa, montaggio e ispezione richiedendo un aumento di precisione, mantenendo un’alta velocità. Ecco dunque un paio di suggerimenti per migliorare il processo di stampa.

Gap stencil-to-board

Un processo di stampa accurato e ripetibile è la pietra miliare dell'assemblaggio a montaggio superficiale di alta qualità. Ottenere le impostazioni di processo assolutamente corrette diventerà sempre più importante nel futuro, dato che i dispositivi 0201 sono sempre più utilizzati. Gli studi hanno dimostrato che assicurare una tenuta o una guarnizione affidabile tra lo stencil e il PCB, oltre a ottimizzare il riempimento dell'apertura e assicurare un rilascio efficiente della pasta dopo la separazione, influisce notevolmente sulla resa del processo.

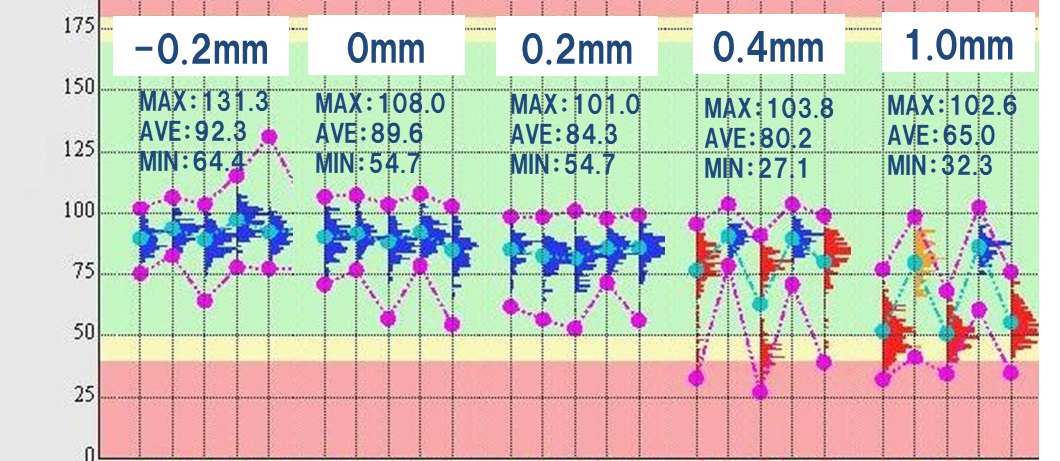

Per stabilire una tenuta abbastanza buona, la distanza massima accettabile da stencil a scheda è di soli 0,2 mm. Questo limite diventa più critico che mai quando si stampa per l’utilizzo di componenti 0201. La Fig. 1 presenta un'analisi statistica della ripetibilità del volume della pasta con una dimensione dell'apertura di 0,22 mm x 0,24 mm. Ciò mostra come la ripetibilità si deteriori rapidamente quando la distanza tra stencil e scheda supera gli 0,2 mm.

Quando il divario dello stencil diventa più critico, piccoli dettagli richiedono più attenzione. Il telaio dello stencil deve avere una rigidità sufficiente a prevenire l'eccessiva distorsione quando si applica il serraggio a vuoto. Inoltre, processi come la stampa di legende o codici a barre con inchiostro possono causare disuniformità. Una possibile soluzione consiste nell'utilizzare stencil flessibili trattati con un materiale particolare sul lato inferiore per migliorare la tenuta.

Riempimento delle aperture

Con dimensioni di apertura dello stencil estremamente ridotte, è fondamentale un trasferimento ottimale della pasta dopo la separazione.

È noto che l'angolo della racla influenza il riempimento dell'apertura più pesantemente della pressione esercitata dalla racla stessa e deve essere ridotto man mano che la quantità di pasta diminuisce. L'esperimento mostra che l'angolo della racla dovrebbe cambiare da circa 60 gradi a 50 gradi prima che la pasta venga reintegrata. La testa 3S (Swing Single Squeegee) servo-controllata di Yamaha per le stampanti YSP regola automaticamente l'angolo della racla in ciascun ciclo.

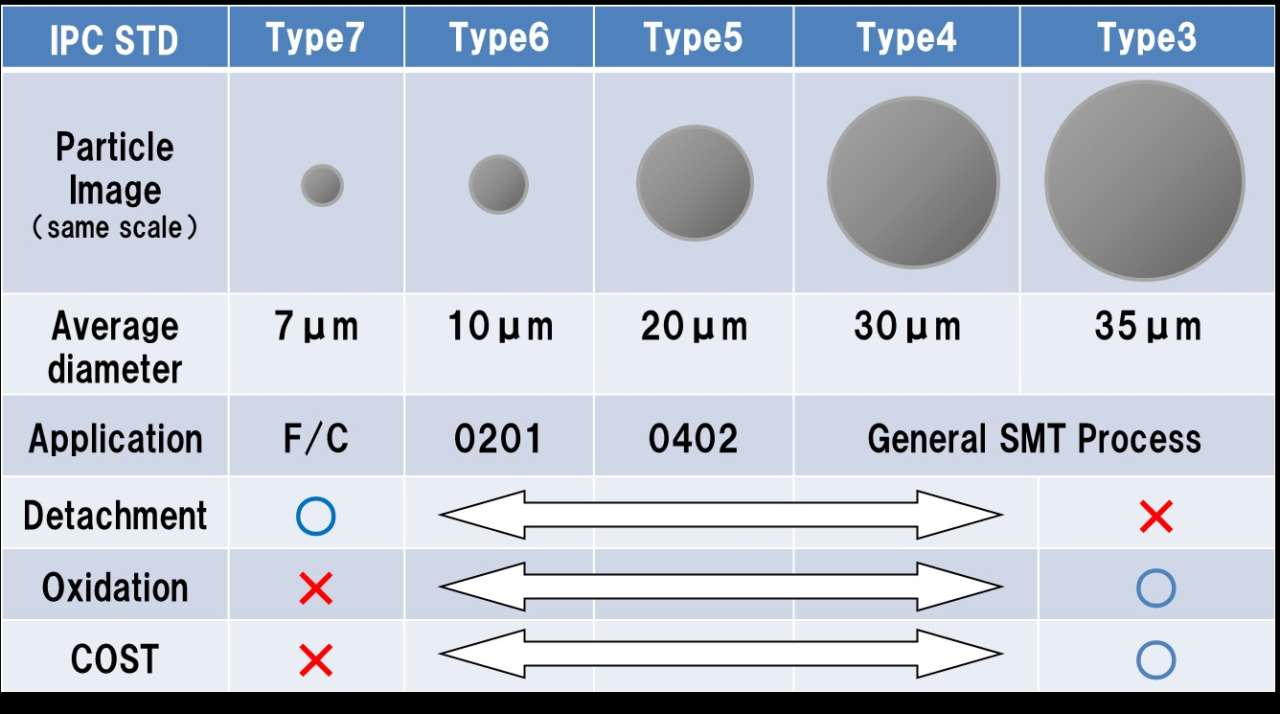

Un'area così ridotta come quella da 0201 significa che anche le dimensioni delle particelle di pasta di saldatura diventano più critiche. Attualmente, nell'assemblaggio SMT, vengono utilizzate in generale paste tipo 3 e 4, con dimensioni delle particelle di 30 e 35 µm. Le paste Type-5 (20 µm) producono risultati migliori quando si stampano pezzi di dimensioni 0402 mm, ma sono più costose.

È necessaria un'ulteriore riduzione delle dimensioni delle particelle per garantire una stampa ripetibile su pad di dimensioni 0201. La pasta di tipo 6, con una dimensione delle particelle di 10 µm, è il candidato più ovvio, ma costa circa tre volte di più del prezzo del tipo 5. Le dimensioni della polvere di miscelazione per creare una pasta di tipo 5.5 con particelle medie di 15 µm possono offrire una soluzione. Le particelle più grandi possono anche ridurre l'ossidazione e prevenire i difetti di reflow come il distacco dei componenti.

Spessore dello stencil

Il design dello stencil si è concentrato per molti anni sull’aspect ratio (larghezza dell'apertura ÷ spessore dello stencil) per ottenere il miglior riempimento e il miglior trasferimento possibile. Una regola empirica ha specificato un rapporto minimo di 1,5, che indica che la riduzione delle dimensioni dell'apertura richiede una riduzione associata dello spessore dello stencil. Più recentemente, il rapporto di area (area inferiore ÷ area laterale) è diventato un sistema di misura ampiamente utilizzato e gli esperti hanno suggerito un rapporto di 0,6 o addirittura 0,4 per le ultime dimensioni raggiunte.

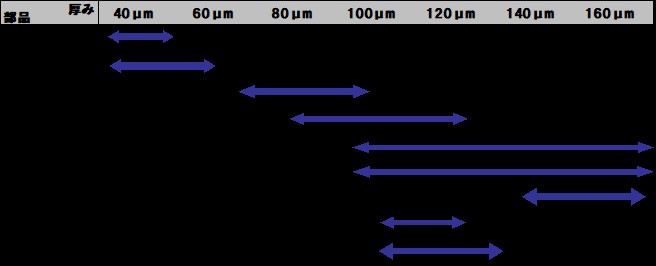

Per soddisfare una di queste formule, l'area di contatto del pad deve essere maggiore dell'area totale dell’apertura. In effetti, lo spessore dello stencil deve essere ridotto per garantire un rilascio soddisfacente della pasta in aperture più ridotte. La Tabella 2 riassume i range tipici dello spessore dello stencil, in relazione alle dimensioni dei componenti SMD.

Stampa sequenziale

Uno stencil abbastanza sottile per stampare i ridotti volumi di pasta per i pad di dimensioni più piccole di 0201 non sarà in grado di depositare un volume adeguato per parti con dimensioni maggiori. Un caso emblematico nel passato è stato ad esempio quello degli stencil a scalini, che hanno ottenuto un successo limitato nel tentativo di superare sfide simili, anche se meno severe. I preform di saldatura possono essere posizionati dove sono richiesti grandi volumi, ma sono costosi e impongono un ulteriore carico di posizionamento.

Yamaha ha proposto a questo proposito un processo di stampa sequenziale a due stadi come soluzione adatta al problema. I depositi più piccoli vengono stampati per primi, usando lo stencil più sottile. Successivamente viene utilizzato uno stencil più spesso per depositare volumi di pasta più elevati, là dove richiesto. La parte inferiore viene instradata per impedire il contatto con i depositi di saldatura esistenti. Per far ciò è necessaria una stampante dual-lane con modalità di stampa sequenziale, come la Yamaha YSP20.

Un ulteriore vantaggio della stampa sequenziale è l'opportunità di ridurre il costo della pasta saldante per scheda utilizzando il più costoso tipo 5,5 o 6 per la sola stampa degli elementi più ridotti. Una granulometria più grossolana può essere invece utilizzata per depositare grandi volumi di pasta.